El nombre MORELO hace referencia a las caravanas de primera clase que pueden considerarse como un punto de referencia en el segmento de lujo en todo el mundo. Con él, la empresa de Schlüsselfeld se pronuncia a favor de la pasión por los viajes y un confort excelente. En la actualidad, una celda de nesting de almacén altamente automatizada de Homag Group garantiza la eficiencia y la calidad del corte.

Entre los "Golden" o "Best Ager" se encuentran las personas de 50 años o más para las que tiene especial importancia la salud y la aptitud física, pero que también tienen cierta independencia financiera. Estos Golden Ager representan más del 90 % del grupo destinatario de las caravanas MORELO, ya que a menudo han trabajado en puestos de liderazgo durante toda su vida profesional y ahora están dejando paso a la siguiente generación. Sus nuevos objetivos: vivir Europa. Quizás incluso un poco más. Para ello, pueden elegir su hogar móvil de entre siete series que, además, se pueden personalizar. Pueden optar, por ejemplo, por un "Home", un "Loft Liner" o un "Palace". La selección se extiende hasta el "Grand Empire", el modelo de lujo de Schlüsselfeld.

Punto de referencia en el segmento de lujo

MORELO se fundó en 2010 con el objetivo de convertirse en líder del mercado en el segmento de lujo de las caravanas. "Desde 2019 hemos sido un punto de referencia, por lo que hemos superado por primera vez al líder del mercado en las cifras de primera matriculación. Ahora fabricamos aproximadamente el doble", comenta el gerente Robert Crispens. Ahora el objetivo es intensificar aún más esta diferencia: "Después de que el año pasado hayamos fabricado 562 caravanas de lujo, este año la cifra superará las 600.

MORELO forma parte del grupo Knauf Tabbert desde 2011, que generó un volumen de negocios de 1400 millones de euros el año pasado. La empresa de Schlüsselfeld ha contribuido a ello con 160 millones de euros. Para seguir con la historia de éxito, MORELO considera fundamental el modo en que se realiza la producción. Además del volumen de producción, esto significa, en primer lugar, seguir ampliando el nivel de producción, para ser lo más independiente posible de los proveedores y poder reaccionar rápidamente ante las cambiantes circunstancias. Para ello, se ha invertido recientemente en una sala de máquinas de alto rendimiento con software de línea de producción (Controller MES).

Sin embargo, todo esto no sería posible sin nuestros empleados leales y enérgicos.

En MORELO, el factor humano es esencial y, tal y como lo escriben en su página web, "no hay una caravana excelente sin un equipo excelente", y así es como lo viven. Daniel Medler, jefe de ventas regional de HOMAG, aprecia la asociación con MORELO, que se caracteriza por su cordialidad pero que se vive con total respeto, profesionalidad e igualdad.

A la vanguardia

Tecnológicamente, MORELO se ha reinventado varias veces en los catorce años que van desde su fundación para poner el listón cada vez más alto en la fabricación. La empresa ha realizado regularmente grandes inversiones para ello. "El año pasado invertimos apenas 11 millones de euros; este año ascenderá a 15 millones de euros", según señala Crispens las cifras más recientes.

"Actualmente estamos construyendo una segunda planta para desacoplar nuestras líneas de producción", prosigue el gerente. "Los complejos vehículos de más de 12 t se construirán, pues, en una nueva nave. Calculamos que llegaremos a las 200 caravanas cada año". La razón es que MORELO está produciendo actualmente

en ciclos de 3 h. En el futuro se pretende llegar en la planta 1 a 2 o 2,5 h.

La nueva planta 2 comenzará a las 11 h para más adelante ponerse en marcha a las 8 h. Para alcanzar la capacidad de corte necesaria, MORELO ha realizado con el taller de carpintería la mayor inversión del pasado reciente, que incluyó tanto la sala de máquinas como el parque de máquinas. "Para la celda de nesting de almacén hemos optado por Homag Group porque está a la vanguardia", explica Crispens. "Sin embargo, la decisión también se tomó teniendo en cuenta a nuestros clientes, a los que mostramos nuestra producción de forma transparente en las visitas guiadas".

Fabricación sincronizada de vehículos

MORELO es un fabricante que piensa en módulos y, en este marco, satisface los deseos individuales de los clientes. De los siete modelos producidos, cada uno tiene hasta diez planos, a los que se añaden diversas opciones de fabricación especiales. "Se fabrica deliberadamente una combinación de estos modelos. Y todo ello relacionado con el pedido en tamaño de lote 1, en el que los vehículos pasan por una producción sincronizada", explica el jefe de producción, Tobias Jäger.

La producción en su totalidad está parcialmente automatizada: Mientras que, por ejemplo, el corte está diseñado de forma muy automatizada, esta automatización se interrumpe una y otra vez para los siguientes pasos, como el montaje de los vehículos, lo que se debe necesariamente a los deseos individuales de los clientes y al montaje manual. "En las distintas estaciones se realiza el montaje en el tiempo especificado; las áreas de preproducción que van a suministrar se adaptan a este tiempo de ciclo", afirma Jäger. "Al mismo tiempo, el almacén suministra el equipamiento de forma sincronizada a la cinta, que se interrumpe con el vehículo individual". Entre la entrada y la salida de un vehículo existe un elevado grado de libertad, de modo que los diversos sistemas se pueden planificar e implementar de forma segura.

Planificación y producción totalmente revisada

Con la nueva celda de corte, compuesta por tres instalaciones de nesting más almacén de superficie, MORELO no solo ha equipado la empresa con tecnología de vanguardia, sino que también ha reinventado la estrategia y la lógica de fabricación: empezando por el parque de máquinas y el software, se ha revisado por completo el tipo de planificación y fabricación. De esta forma, en el futuro se agruparán sobre todo varios vehículos en un pedido de producción para aumentar la eficiencia y también el rendimiento de los materiales. Aunque se trabaja parcialmente de esta forma hoy en día, hasta ahora se han establecido diferentes fechas límite para las necesidades y se han fabricado varios vehículos de forma conjunta según el razonamiento de bloque.

"Próximamente se estructurará según la fecha de necesidad, aunque queremos trabajar de forma individual o compacta", explica Eric Macke, ingeniero de proyectos de MORELO. "Entonces fresamos un componente exactamente en la fecha en la que se necesita. Al mismo tiempo, dividir en lotes individuales o combinar diferentes elementos es también el objetivo general que perseguimos en todos los demás procesos." El nuevo sistema de control de la producción "ControllerMES" de Homag, que garantiza la eficiencia y la transparencia en la planificación de la producción, el control y la supervisión, desde la recepción de los datos del pedido hasta el control de integridad en la tramitación de pedidos, es fundamental para su correcta aplicación.

La pregunta decisiva

El punto de partida para la inversión en la nueva celda de corte con almacén de tableros automatizado fue, por tanto, la segunda línea de producción y el aumento de capacidad previsto. De esta manera, las cifras de producción aumentarán especialmente para las caravanas grandes. La pregunta era: ¿Con qué concepto se puede aumentar la producción en la preproducción, especialmente en el corte? Se debían sustituir dos instalaciones de nesting independientes, que hasta entonces se habían adaptado con una manipulación de materiales convencional, parcialmente manual, y el correspondiente empleo de personal.

En el futuro, los materiales de tablero deberían ser mucho más eficientes. "Aunque pronto se añadirán una o dos decoraciones de madera, la variación (actualmente, dos decoraciones de madera) se debe principalmente al grosor de los tableros", reflexiona Jäger. Pero sobre todo, subraya de nuevo, la nueva celda debería garantizar la seguridad de la producción y aumentar la eficiencia: "Tenemos una gran proporción de piezas complejas, como piezas de forma libre. Hacer que estas pasen a producción de manera económica es esencial para nuestros ambiciosos planes".

Almacenamiento, nesting y manipulación altamente automatizados

El corte, incluido el almacenamiento, la manipulación y la tramitación de pedidos, se lleva a cabo en la actualidad en un proceso altamente automatizado y con pocos recursos humanos. Después de la entrega, los tableros contrachapados se almacenan en estantes de brazo voladizo para colocarlos en una de las tres vías de rodillos si es necesario. Aquí se pueden almacenar hasta seis pilas para la alimentación segura de un almacén de superficie STORETEQ P-500. Tras el transporte al almacén, una cizalla elevadora doble se encarga del almacenamiento automático de los tableros. Al final del día, también se pueden disponibilizar pilas para un almacenamiento predictivo, ya que se almacena solo el tipo y, por tanto, no se reubican. Puesto que el STORETEQ P-500 también funciona como almacén para toda la producción, dispone de dos puestos de retirada adicionales para las pilas preparadas con antelación que se ejecutan después para los mecanizados posteriores.

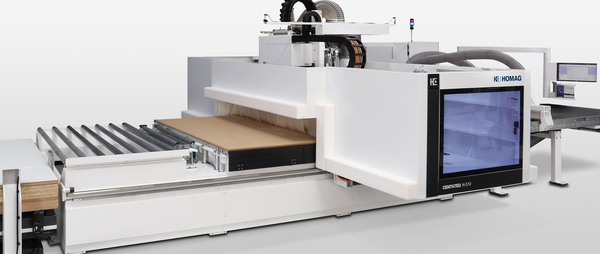

"La celda de corte trabaja con tres máquinas de nesting de pasada acopladas de la serie CENTATEQ-N", informa Manuel Voland, director de proyecto de Homag. "Los pedidos se adjudican a través de ControllerMES a toda la instalación, que luego se distribuyen entre las distintas máquinas. Aquí es posible establecer diferentes prioridades. Sin embargo, por lo general se selecciona automáticamente la primera máquina disponible para un mecanizado pendiente".

Antes de que las piezas se puedan pasar a nesting durante la pasada, los tableros pasan por una vía de rodillos accionada para el etiquetado automático. El etiquetado automático actual ahorra tiempo y evita errores. "Después del etiquetado, el tablero se introduce automáticamente en la máquina de nesting, se realizan todos los mecanizados de taladrado, fresado y ranurado y, a continuación, se limpian y empujan las piezas terminadas sobre una mesa de salida. Por último, un vehículo de transporte transversal los recoge y transporta automáticamente", comenta Daniel Medler, director de ventas regional de HOMAG.

"Si se requiere un mecanizado a ambos lados, el tablero ya mecanizado se desplaza desde el transporte transversal a través de un volteador de tableros, vuelve al almacén de tableros y vuelve automáticamente a una CENTATEQ N, donde se realizan los mecanizados restantes y la división final. En la actualidad, esto afecta a aproximadamente el 75 % de los tableros. En el mecanizado unilateral, el nido se transporta directamente a la salida para la retirada manual. Para que las tres CENTATEQ funcionen de la forma más uniforme posible, existen diferentes puestos de tampón, por ejemplo, en el etiquetado o antes del carro de desplazamiento transversal.

También en la salida hay varios puestos de este tipo que permiten a los empleados retirar el material de los diferentes nidos y proceder con la preparación de forma cómoda. "Así, todo lo que viene de la celda termina en un solo punto", subraya Tobias Jäger, jefe de producción de MORELO. "Además del menor esfuerzo de manipulación, los recorridos para la preparación y el seguimiento son, por tanto, cortos".

Aumento sistemático del valor añadido

Desde noviembre del año pasado, está en funcionamiento en MORELO la celda de nesting de almacén. También se ha aplicado la sustitución de la producción de las instalaciones independientes existentes hasta ahora. Con un grado de eficiencia del 60 % anterior al 80 % actual, el aumento de la eficiencia es evidente. "Actualmente, con la celda alcanzamos la capacidad de cuatro instalaciones independientes", calcula Jäger. "Además, las necesidades de personal han disminuido considerablemente".

De este modo, el fabricante de caravanas dispone de una instalación que garantiza, en función de la calidad y la seguridad del proceso necesarias, el aumento del número de unidades y la optimización de los recursos. Naturalmente, los procesos como la logística o las aplicaciones de software también se siguen optimizando. Además, se podría adaptar en tornillos de ajuste aspectos como la relación de rendimiento-retales, la orientación estructural de las piezas o el modelo de capas. Por lo tanto, todavía hay un gran potencial para mejorar. Esto también incluye incorporar los servicios de producción subcontratados.

Pero, sobre todo, MORELO se aleja cada vez más del principio de fresar en bloques de producción gracias a ControllerMES: la fecha de necesidad se convierte en el criterio de control central. "De este modo, somos mucho más rápidos, podemos apilar las piezas de los mecanizados posteriores de forma más limpia y aumentar de nuevo la pasada", subraya Macke. Una gran palanca es agrupar los lotes y pasar a la producción en serie.

Con las tres instalaciones de nesting ya se ha tenido en cuenta para todo esto un mayor crecimiento del rendimiento. En los próximos meses veremos qué se puede lograr exactamente. Sin embargo, la instalación no llegará al límite, ya que este lo indicará el mercado. Y así queda una cosa por confirmar: MORELO garantiza con la celda de corte de almacén el crecimiento en la construcción de caravanas de manera fiable. Y ello en el contexto de una pirámide demográfica cambiante.

«Nos decidimos por el Grupo HOMAG para la célula de anidamiento de almacenamiento porque es lo último en tecnología.»Robert Crispens, Director General MORELO

Autocaravanas MORELO

MORELO es sinónimo de autocaravanas de primera clase que se encuentran entre las mejores del mundo.

Mehr erfahren