Navnet MORELO står for førsteklasses autocampere, der betragtes som et benchmark i luksussegmentet verden over. Med dem udtrykker virksomheden i Schlüsselfeld rejselyst og fremragende komfort. I dag sikrer en højautomatiseret lager-nesting-celle fra Homag Group effektivitet og kvalitet ved skæring.

Mennesker i deres bedste alder omfatter personer over 50 år, som lægger særlig vægt på sundhed og god fysisk form, men som også har en vis grad af økonomisk uafhængighed. Målgruppen for MORELOs autocampere består af mere end 90 % af disse personer, som ofte har arbejdet i ledende stillinger gennem deres professionelle liv og nu giver dette videre til næste generation. Deres nye mål: Oplev Europa. Måske endda mere end det. Du kan vælge din autocamper blandt syv serier, så den passer til din smag, og de kan også tilpasses. For eksempel kan du vælge modellen "Home", "Loft Liner" eller "Palace". Udvalget omfatter også "Grand Empire", luksusversionen fra Schlüsselfeld.

Benchmark i luksussegmentet

MORELO blev grundlagt i 2010 med det formål at blive markedsleder inden for luksusautocampersegmentet. "Vi har været benchmark siden 2019, og det betyder, at vi for første gang har overhalet den daværende markedsleder inden for de første registreringsnumre. Nu producerer vi ca. dobbelt så meget", fortæller administrerende direktør Robert Crispens. Den afstanf ønsker de at øge yderligere: "Sidste år byggede vi 562 luksusautocampere, nu sigter vi mod at bygge over 600 i år.

MORELO har været en del af Knaus Tabbert Group siden 2011, som sidste år omsatte for 1,4 milliarder euro. Virksomheden i Schlüsselfeld har bidraget med 160 millioner euro. For at fortsætte succeshistorien er produktionsmetoden afgørende for MORELO. Ud over omfanget af produktionen betyder det først og fremmest yderligere at udvide produktionsdybden - for at blive så uafhængig som muligt af leverandører og for at kunne reagere hurtigt på skiftende forhold. Til dette formål har vi for nylig investeret i et højtydende maskinrum, inklusive produktionskontrolcentersoftware (Controller MES).

Men intet af dette ville være muligt uden de loyale og kompetente medarbejdere.

Den menneskelige faktor er i højsædet hos MORELO, og som de skriver på deres hjemmeside, "Ingen fremragende autocamper uden et fremragende team." Daniel Medler, der er regional salgschef hos HOMAG, sætter pris på samarbejdet med MORELO, som er bygget på respekt, professionalisme og ligeværdighed.

State of the art

Når det kommer til teknologi har MORELO genopfundet sig selv flere gange i løbet af de fjorten år, siden det blev grundlagt, for hele tiden at hæve niveauet i produktionen. Virksomheden har regelmæssigt foretaget store investeringer for at gøre dette. "Sidste år investerede vi næsten 11 millioner euro, i år bliver det 15 millioner euro," siger Crispens med henvisning til de seneste tal.

"Vi er i øjeblikket ved at bygge en anden fabrik for at aflaste vores produktionslinjer," fortæller den administrerende direktør. "De komplekse køretøjer på over 12 tons skal så bygges i en ny hal. Det skal være omkring 200 autocampere om året." Baggrunden er, at MORELO i øjeblikket kører med en produktionshastighed på 3 timer. Det er hensigten at køre på fabrik 1 med 2 eller 2,5 timer i fremtiden.

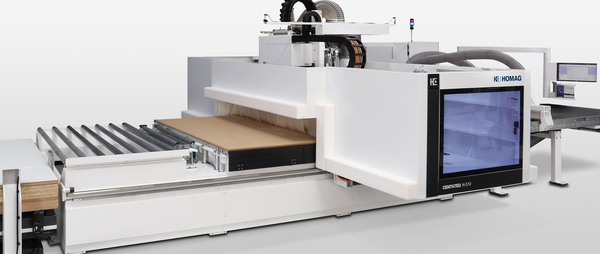

Den nye fabrik 2 er planlagt til at starte med 11 timer, og senere falde til 8 timer. For at skabe den nødvendige skærekapacitet foretog MORELO den største investering i nyere tid med snedkeriet, som omfattede både maskinrummet og maskinparken. "Vi valgte Homag Group til lager-nesting-cellen, fordi den er topmoderne," forklarer Crispens. "Beslutningen blev også truffet med vores kunder i tankerne. Vi gør løbende vores produktion mere gennemsigtig gennem guidede ture for kunderne."

Køretøjsproduktion i flere trin

MORELO er en producent, der tænker i moduler og inden for denne ramme opfylder individuelle kundeønsker. Af de syv byggede modeller har hver op til ti plantegninger plus forskellige specielle byggemuligheder. ”Vi producerer bevidst en blanding af disse modeller. Og det sker på ordrerelateret basis i batchstørrelse 1, hvor køretøjerne gennemgår en synkroniseret produktionsproces,” siger produktionschef Tobias Jäger.

Hele produktionen er delvist automatiseret: Mens skæring f.eks. er designet til at være højautomatiseret, bliver automatiseringen nedbrudt i efterfølgende trin som montering af køretøjerne - hvilket er uundgåeligt som følge af individuelle kundekrav og manuel montering. "Samlingen foregår på de forskellige stationer inden for et bestemt tidspunkt, og de leverede præfabrikationsområder er tilpasset denne takttid," siger Jäger. "Samtidig leverer lageret - opdelt på individuelle køretøjer - montageelementerne til samlebåndet." Der er store frihedsgrader mellem ind- og udkørsel for et køretøj, så de forskellige aktiviteter kan planlægges sikkert og gennemføres til tiden.

Fuldstændig gentænkt planlægning og produktion

Med den nye skærecelle, der består af tre nestinganlæg plus fladelager, har MORELO ikke kun forankret den nyeste teknologi i virksomheden - produktionsstrategien og -logikken er blevet genopfundet: Startende med maskineriet og softwaren er planlægning og produktion fuldstændig gentænkt. I fremtiden vil flere køretøjer blive samlet i én produktionsordre for at øge både effektiviteten og materialeudnyttelsen. Noget af arbejdet udføres allerede på denne måde, men indtil videre har der været forskellige efterspørgselsdatoer, og flere køretøjer er blevet fremstillet sammen ved at tænke i helheder.

"I fremtiden vil vi dele tingene op efter efterspørgsel, hvorved vi vil arbejde individuelt eller i grupper," forklarer Eric Macke, projektingeniør hos MORELO. "Så fræser vi en komponent præcis, når der er brug for den. Samtidig er denne opdeling i individuelle batches eller kombination af forskellige batches også det overordnede mål, som vi forfølger i alle andre processer." Afgørende for dens succesfulde implementering er det nye "ControllerMES"-produktionskontrolsystem fra Homag, som sikrer effektivitet og gennemsigtighed i produktionsplanlægning, kontrol og overvågning - fra overførsel af ordredata til endelig kontrol i plukningen.

Det afgørende spørgsmål

Udgangspunktet for investeringen i den nye skærecelle inklusive automatiseret pladelager var den anden produktionslinje og den planlagte kapacitetsforøgelse. Det er beregnet til at øge produktionen, især for store autocampere. Spørgsmålet var: Hvilket koncept kan helt præcist bruges til at øge produktionen i præfabrikation, især når det drejer sig om skæring? Der skulle udskiftes to enkeltstående nestingsystemer, som indtil da havde brugt konventionel, delvist manuel materialehåndtering og den tilsvarende indsættelse af medarbejdere.

Pladematerialerne skulle i fremtiden kunne håndteres meget mere effektivt. "Selvom der ville blive brugt en eller to trædekorationer, viser variationen sig - med i øjeblikket to trædekorationer - primært i pladernes tykkelse," siger Jäger. Frem for alt - understreger han igen - skal den nye celle sikre produktionssikkerheden og øge effektiviteten: ”Vi har rigtig mange komplekse dele, for eksempel friformede dele. At få disse gennem produktionen på en økonomisk måde er afgørende for vores ambitiøse planer."

Højautomatiseret lagring, nesting og håndtering

Skæring, herunder opbevaring, håndtering og plukning, udføres nu i en højautomatiseret proces med færre medarbejdere. Efter levering opbevares krydsfinerpladerne i lagerreoler, så de efter behov kan placeres på en af tre rullebaner. Op til seks stabler kan bufferlagres her for sikker levering af et "STORETEQ P-500" -fladelager. Efter transport til lageret overtager en dobbeltløftesaks den automatiske indlagring af pladerne. Stabler kan også klargøres om aftenen til proaktiv opbevaring, så de opbevares efter type og derfor ikke skal flyttes. Da STORETEQ P-500 også fungerer som lager for hele produktionen, har den to ekstra lagerpladser til forplukkede stabler, som så sendes til efterfølgende behandling.

"Skærecellen selv arbejder med tre koblede kontinuerlige gennemløbsnestingmaskiner fra CENTATEQ-N-serien," fortæller Manuel Voland, projektleder hos Homag. "Ordrer tildeles hele systemet via ControllerMES, som så distribuerer dem til de enkelte maskiner. Her er forskellige prioriteringer mulige. Den første tilgængelige maskine vælges dog normalt automatisk til den kommende forarbejdning."

Inden delene indlejres i gennemløbet, kører pladerne over en drevet rullebane til automatisk etikettering. At etikettering nu sker automatisk sparer tid og forhindrer fejl. ”Efter etikettering føres pladen automatisk ind i nestingmaskinen, al boring, fræsning og rilling udføres, derefter renses de færdige emner og skubbes ud på et udløbsbord. Til sidst bliver de automatisk hentet og transporteret ud af en tværtransportvogn,” fortsætter Daniel Medler, HOMAGs områdesalgschef.

"Hvis der ønskes bearbejdning på begge sider, kører den allerede bearbejdede plade fra tværtransporten via en pladevender (tilbage i pladelageret og automatisk ind i CENTATEQ N igen, hvor den resterende forarbejdning og den endelige opdeling finder sted. "Det gælder i øjeblikket for omkring 75 % af pladerne. Ved bearbejdning på den ene side transporteres nesten direkte til udløbet for manuel fjernelse. For at sikre, at de tre CENTATEQ'er fungerer så ensartet som muligt, er der forskellige bufferplaceringer, for eksempel ved etikettering eller foran den tværgående vogn.

Der er også opsat flere sådanne steder ved udgangen, så medarbejderne nemt kan fjerne og plukke materialet fra de forskellige nester. "Det betyder, at alt, hvad der kommer fra cellen i øjeblikket ender på ét sted," understreger Tobias Jäger, produktionschef hos MORELO. "Ud over den lavere indsats i forbindelse med håndtering er vejene til plukning og efterfølgende forarbejdning tilsvarende korte."

Systematisk stigende værditilvækst

Lager-nesting-cellen hos MORELO har været i drift siden november sidste år. Udskiftningen af produktionen fra de tidligere stand-alone systemer er også implementeret. Med en udnyttelsesgrad fra tidligere 60 % til nu 80 % er effektiviteten steget betydeligt. "Vi har i øjeblikket kapacitet til fire stand-alone systemer med cellen," beregner Jäger. "Derudover er medarbejderbehovet faldet markant.”

Det betyder, at autocamperproducenten råder over et system, der – baseret på den nødvendige proceskvalitet og pålidelighed – garanterer en forøgelse af antallet af enheder samt ressourceoptimering. Det betyder naturligvis, at processer som logistik eller softwareapplikationer bliver yderligere optimeret. Derudover kan der justeres på for eksempel gennemløbs-tilskæringsforholdet, den strukturelle justering af delene eller skiftmodellen. Så der er masser af potentiale, som stadig kan udnyttes. Det omfatter også at bringe outsourcede produktionstjenester tilbage, så de kan løses internt.

Frem for alt bevæger MORELO med ControllerMES sig i stigende grad væk fra princippet om fræsning i produktionsblokke: Efterspørgsel bliver det centrale kriterium. "Det betyder, at vi er meget hurtigere, kan stable delene mere rent til efterfølgende bearbejdning og øge gennemløbet endnu mere," understreger Macke. Sidst, men ikke mindst, er det en stor løftestang at kombinere de forskellige batches og overgå til serieproduktion.

Med de tre nestingsystemer er der allerede taget højde for yderligere gennemløbsvækst. De næste par måneder vil vise helt præcis, hvad der kan opnås. Systemet bliver dog ikke presset til grænsen, det dikterer markedet allerede. Og så er der kun én ting tilbage at slå fast: MORELO sikrer pålideligt vækst i konstruktionen af autocampere med lagertilskæringscellen. Og dette på baggrund af en skiftende alderspyramide.

„Bei der Lager-Nesting-Zelle haben wir uns für die HOMAG Group entschieden, weil sie State of the Art ist.“Robert Crispens, Geschäftsführer MORELO

MORELO Reisemobile

MORELO steht für First Class Reisemobile, die zu den besten der Welt gehören.

Mehr erfahren