MORELO 是顶级房车的代名词,也是全球公认的豪华房车领域的标杆。这家位于 Schlüsselfeld 的公司用自己的产品说明了什么才是旅行的乐趣和绝佳的舒适性。Homag 集团的高度自动化仓库-套裁单元确保了裁切的效率和质量。

“黄金年龄人群”或者说“最佳年龄人群”指的是 50 岁以上的人。这类人非常注重健康和健身,同时也具备一定的经济自主能力。在“黄金年龄人群”中,90% 以上都是 MORELO 房车的目标群体,因为他们的整个职业生涯通常是在管理岗位上度过的,并且现在正将其传给下一代管理人员。他们的人生新目标是:环游欧洲。甚至更远。这些人可以从七个车型系列中选择自己喜欢的房车,并且可以进行个性化定制。公司提供的车型系列包括“Home”、“Loft Liner”、“Palace”,一直到顶级车型“Grand Empire”。

豪华房车领域的标杆

MORELO 成立于 2010 年,其目标是成为豪华房车市场的领导者。“2019 年,我们产品的首次登记数超过了当时的市场领导者,之后就一直保持领先。现在,我们的产量大约是当时市场领导者的两倍。”总经理 Robert Crispens 提到。公司还想进一步拉大差距:“去年我们生产了 562 辆豪华房车,今年的目标是超过 600 辆。”

MORELO 自 2011 年起就加入了 Knaus Tabbert 集团。集团去年的营业额达到了 14 亿欧元,其中 MORELO 为此贡献了 1.6 亿欧元。为了保持优势,如何生产对于 MORELO 来说至关重要。除了生产范围之外,首先要做的就是进一步扩大垂直整合度,以尽量降低对供应商的依赖,并对不断变化的环境做出快速反应。为此,公司最近投资了一个包括生产控制中心软件 (Controller MES) 的高性能机床车间。

当然,如果没有忠诚能干的员工,一切都是徒劳。

对于 MORELO 来说,人的因素始终占据首要地位,正如公司在主页上所写并且一直践行的:“没有优秀的团队,就没有优秀的房车。”HOMAG 的区域销售经理 Daniel Medler 非常欣赏与 MORELO 的合作关系:一种建立在充分的尊重、专业和平等基础上的友好合作。

技术领先

自成立十四年以来,MORELO 公司进行了多次技术革新,以不断提高生产水平。公司定期会在技术方面投入大笔资金。“去年我们投资了近 1100 万欧元,今年将达到 1500 万欧元。”Crispens 引用最新数据说。

“我们目前正在建设第二家工厂,以实现生产线的分离。”他继续说到。“建成后,12 吨以上的豪华车将在新车间进行生产。目标是每年生产约 200 辆房车。”其背景是,MORELO 目前的生产节拍为 3 小时。预计 1 号厂房今后的运行时间为 2 小时或 2.5 小时。

新的 2 号厂房初期将运行 11 小时,之后稳定在 8 小时。为了确保必要的裁切能力,MORELO 将近年来最大的一笔投资用在了木材加工上,包括机床车间和机床设备。“我们决定采用 Homag 集团的仓库-套裁单元,因为它是最先进的。”Crispens 解释说到。“做出这一决定也考虑到了我们的客户,因为我们经常会带着客户参观我们的生产车间。”

同步的车辆生产

MORELO 是一家以模块化产品为理念的制造商,并在此框架内满足客户的个性化需求。在其生产的七种车型中,每种车型都有多达十种布局,以及各种定制选项。“我们特意将这些车型混合生产。生产以批量 1 的形式按订单进行,其中车辆的生产过程是同步的。”生产经理 Tobias Jäger 解释到。

整个生产过程已实现部分自动化:其中裁切过程的自动化程度极高,但在车辆组装等后续步骤中,这种自动化会被反复中断 —— 这是因为要满足客户的个性化需求以及要进行手工装配。“各工位在规定的时间内进行组装,负责供应的预制区则根据节拍时间进行调整。”Jäger 表示。“与此同时,仓库(细分到每辆车)为生产线节拍提供组件。”车辆进出之间有很大的自由度,因此可以在周期中安全地规划和实施各种工序。

全面改进规划和生产

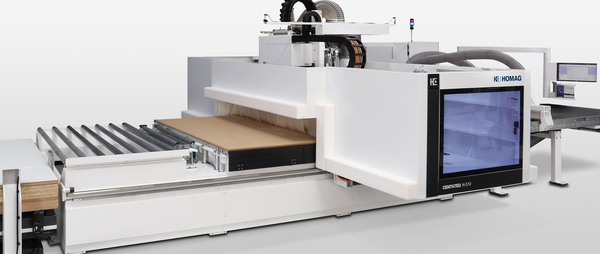

新的裁切单元由三台套裁设备和平面仓库组成。MORELO 不仅引入了最先进的技术,还再次对生产策略和逻辑进行了革新:从机床设备到软件,对规划和生产进行了全面改进。今后,多辆汽车将被合并到一个生产订单中,以此提高效率和材料产出。虽然现在在某种程度上已经开始这样做了,但到目前为止,仍然是按照模块化思维,将不同的需求日期和多辆汽车一起生产。

“今后,我们希望根据需求日期进行细分,然后单独或合并加工。”MORELO 公司的项目工程师 Eric Macke 解释说到。“这样,我们就能在需要的日期准确地加工好组件。同时,对订单进行分解或将不同订单合并的做法,也是我们在所有其他流程中追求的总体目标。”Homag 的新生产控制系统“ControllerMES”确保了生产计划、控制和监测(从订单数据传输到分拣的完整性检查)的高效性和透明度,这对目标的成功实施至关重要。

关键问题

投资新裁切单元和自动板材仓库的出发点是第二条生产线以及产能提升计划。其中最重要的是提高大型房车的产量。问题是:究竟采用什么方案才能提高预制件产量,尤其是裁切效率?在此之前,公司使用的是两台独立式套裁设备。这两台设备一直采用传统的、需要部分手工操作的材料处理方式,并且在裁切时也需要投入相应的人力。

今后,处理板材材料的效率将大大提高。“虽然不久后还会增加一两种木饰板,但其与目前两种木饰板的差异主要在于板材厚度。”Jäger 解释说到。同时他再次强调,新单元必须确保生产的可靠性并提高效率:“我们有大量复杂工件,例如异型件。以经济的方式生产这些部件,对实现我们的野心至关重要。”

高度自动化的存储、套裁和搬运

整个裁切过程,包括存储、搬运和拣选,现在都是通过高度自动化、无人值守的流程实现的。收到货后,胶合板被存放在悬臂式货架上,然后根据需要放置在三条辊道中的一条上。这里最多可以临时放置六个堆垛,以确保平面仓库“STORETEQ P-500”的可靠供给。输送到仓库后,双剪式升降机自动将板材入库。晚上还可以根据入库计划准备堆垛,并且由于板材已分类,因此不需要重新定位。由于 STORETEQ P-500 同时也是整个生产过程的仓库,因此其还设有两个用于预拣选板垛的出库位,这些堆垛之后将被送往下游加工。

“裁切单元本身与三台联动的 CENTATEQ-N 系列连续式套裁机床配合使用。”Homag 公司的项目经理 Manuel Voland 说。“订单通过 ControllerMES 分配给整个系统,然后分发给各个机床。在这里可以设置不同的优先级。但通常情况下,待处理的操作会自动选择第一台可用的机床。”

在工件进入连续套裁加工之前,板材会经过一条驱动辊道,以便自动贴标。自动贴标可以节省时间并防止出错。“贴完标签后,板材自动进入套裁机,经过所有钻孔、铣削和切槽作业,然后完成的工件被清洗干净并推到出料台上。最后,工件被横向送料小车自动拾取并运出。”HOMAG 区域销售经理 Daniel Medler 继续说到。

“如果需要双面加工,则已经加工好的板材将从横向送料小车上通过板材换向装置返回板材仓库,并自动返回 CENTATEQ N,在那里进行剩下的加工和最终裁切。”目前约 75% 的板材需要双面加工。在单面加工的情况下,套裁板会被直接输送到手动取件装置出料口。为了确保三台 CENTATEQ 尽可能连续运行,还设有多个缓冲工位,例如在贴标装置旁或横向运输车前。

在出料口也设置了几个这样的工位,以便员工可以方便地将材料从不同的套裁板中取出并进行拣选。“也就是说,现在从加工单元中出来的所有工件最后都会到达同一个位置。”MORELO 公司的生产经理 Tobias Jäger 强调说到。“除了减少搬运工作量外,拣选和后续加工的距离也相应缩短了。”

系统地提高附加值

仓库-套裁单元自去年 11 月起在 MORELO 投入运行。同时取代了之前的独立式设备。利用率从过去的 60% 提高到了现在的 80%,效率的跃升显而易见。“我们利用该加工单元可实现四台独立式设备的产能。”Jäger 通过计算得出。“此外,人员需求也大幅下降。”

这为房车制造商提供了一个系统,该系统以必要的工艺质量和可靠性为基础,保证了产量的提升和资源的优化。当然,物流和软件应用等流程也将进一步优化。此外,还可以对产出/边角料比例、工件设计方向或轮班模式等进行调整。因此,还有很多潜力尚待挖掘。这其中还包括收回外包的生产服务。

但最重要的是,MORELO 通过 ControlerMES 逐渐摆脱了以生产模块为单位的加工原则:需求日期将成为核心控制标准。Macke 强调说:“这样我们的速度更快,可以更整齐地堆放工件以进行后续加工,并进一步提高产量。”最后但同样重要的一个措施是,合并批次并实现批量生产。

这三台套裁设备已将产量的进一步增长考虑在内。接下来的几个月将会证明其成效。但系统不会达到极限,这是市场所决定的。因此,还有一点需要说明:在年龄金字塔不断变化的背景下,MORELO 通过仓库-裁切单元可靠地确保了房车制造的增长。

「我們決定採用 HOMAG 集團的存儲嵌套單元,因為它是最先進的。」MORELO 董事總經理 Robert CrispensLO