MORELO は、ファーストクラスのモーターホームを代表するラグジュアリーセグメントのベンチマークとして、世界的にその名を知られています。シュリュッセルフェルトの会社が製造するモーターホームは、旅の喜びと優れた快適性を与えてくれます。今回、Homag グループの高度に自動化された倉庫ネスティングセルによって、切断時の効率と品質が提供されました。

「ゴールデンエイジャー」または「ベストエイジャー」と呼ばれる 50 歳以上の人々は、健康と身体的フィットネスに特に関心があり、また経済的にもある程度自立しています。 MORELO Reisemobil 社のターゲットグループの 90 % 以上は、こうしたゴールデンエイジャーに属し、彼らの多くは、職業人生の大半を経営的立場で過ごし、現在では次の世代にその座を譲り渡しているような人々です。彼らの新しい目標は、ヨーロッパを体験すること、できれば、さらに遠くを目指すことです。好みに応じて、7 つのシリーズから自分の移動住宅を選択することができ、さらにカスタマイズすることも可能です。シリーズには、例えば「ホーム」、「ロフトライナー」または「パレス」などがあります。幅広い選択肢が用意されており、「グランドエンパイア」はこの会社のラグジュアリー仕様車です。

ラグジュアリーセグメントのベンチマーク

MORELO は、モーターホームのラグジュアリーセグメントで市場リーダーになることを目指して、2010 年に設立されました。「2019 年から、初回登録台数で初めて当時の市場リーダーを抜き去り、ベンチマークとなりました。今では、約 2 倍の量を生産しています」と Robert Crispens 取締役社長は報告します。「去年は 562 台のラグジュアリーモーターホームを製造しました。今年は、600 台を超えるでしょう」と続け、その差をさらに拡大したいと考えています。

MORELO は、2011 年から Knaus Tabbert グループの傘下に入りました。このグループは、去年、14 億ユーロの売上げを達成しています。シュリュッセルフェルトのこの会社も、1 億 6,000 万ユーロの貢献をしています。このサクセスストーリーを継続するには、製造方法が鍵になると MORELO は考えています。生産範囲に加えて、何よりもまず垂直統合を拡大することが重要です。それによって、できる限りサプライヤから独立することで、状況の変化にも迅速な対応が可能になります。そのために、同社は最近、生産管理センターソフトウェア (Controller MES)を含むハイパフォーマンスのマシンルームに投資を行いました

しかし、これまでの成長は、忠実でエネルギッシュな従業員なしでは実現しなかったでしょう。

MORELO では、ヒューマンファクターが主役であり、ホームページには「優秀なチームなくして優秀なモーターホームなし」と書かれています。HOMAG のエリアセールスマネージャーの Daniel Medler は、友好的に、そして尊敬の念とプロ意識を持って対等な立場で付き合う MORELO とのパートナーシップに基づく信頼関係を高く評価しています。

最新技術

技術面において、MORELOは創業以来14年間、何度も改革を繰り返し、生産の水準を常に高めてきました。そのために、大規模な投資を定期的に行っています。「去年は 1,100 万ユーロ弱の投資を行いましたが、今年は 1,500 万ユーロになるでしょう」と Crispens は最新の数字を示しました。「生産ラインを切り離すために、現在、第 2 工場を建設中です。これにより、12 t を超える手間のかかる車両は、新工場で製作されます。年間では約 200 台のモーターホームを製作する予定です」 と Crispens 社長は言います。背景には、MORELO が、現在、3 時間のサイクルで生産していることがあります。将来的には、工場 1 での運転は 2 時間または 2.5 時間とし、新工場 2 での運転は 11 時間でスタートし、後から 8 時間で安定させる予定です。必要な切断容量を得るため、MORELO は、近年では最大の投資を家具製造に行いました。この投資には、同様にマシンルームとマシンパークも含まれています。「倉庫ネスティングセルの購入先は、HOMAG グループに決断しました。なぜなら、最新技術を搭載したシステムだからです。しかし、この決断は、当社がガイドツアーで何度も製造過程を公開しているお客様に対する配慮でもありました」と Crispens は理由を説明します。

同期製造

MORELO は、モジュールシステムの考え方を取り入れ、その範囲内で個々のお客様の希望を実現しているメーカーです。7 種類あるモデルのそれぞれに最大 10 種類のレイアウトが用意され、さらに複数のカスタマイズオプションも加わります。「これらのモデルを意図的にミックスしたものも製造されます。また、ロットサイズ 1 の特注品の場合、車両は同期製造されます」と製造本部長である Tobias Jäger は説明します。生産は全体として部分的自動化で行われます。例えば切断は高度に自動化されている一方、車両の組立てなど、その後の工程では、個々のお客様の希望や手作業による取付け作業などがあり、自動化は何度も中断されます。「取付け作業は、さまざまなステーションで設定時間内に行われます。供給される半製品の領域はこのサイクルタイムに適合されています。「同時に、倉庫は個々の車両ごとに分けられており、サイクルに割り当てられた装備がベルトに供給されます」と Jäger は言います。車両の進入と退出には大きな自由度があるため、さまざまな作業を安全にサイクルの中に組み込み、実施できるようになっています。

計画と製造の完全な見直し

3 台のネスティングシステムと平面倉庫から構成される新しい切断セルにより、MORELO は、最新技術を会社に定着させたばかりでなく、製造戦略と製造ロジックも刷新しました。つまり、マシンパークとソフトウェアから始まって、計画および製造方法に至るまで完全に見直しが行われたのです。例えば、将来は、特に複数の車両を 1 つの製造ジョブにまとめ、それによって効率と材料収量の両方を向上させします。一部では、今日すでにそうやって作業を行っている部分もありますが、これまでは、必要期日が異なっていたために、複数の車両はまとめてブロック方式に従って製造されていました。「将来的には、必要期日に従って作業を分割し、単独でもまとめても作業ができるようにするつもりです」と MORELO のプロジェクトエンジニア Eric Macke は説明します。「そうすれば、必要な期日に正確に構成部品をルーター加工できます。同時に、作業を個別ロットに分けたり、異なる車両でまとめたりすことは、他のすべてのプロセスにおいて当社が追求している最優先の目標でもあります」とのこと。Homag の新しい生産管理システム 「ControllerMES 」は、ジョブデータの転送からピッキングの完全性チェックに至るまで、生産計画、制御、監視において効率と透明性を提供することから、その目標達成には不可欠です。

重要な問題

新しい切断セルと自動化されたパネル倉庫への投資の出発点は、第 2 の生産ラインと、それに伴って計画された生産力の向上でした。特に、大型モーターホームの生産台数を増加させなければなりません。具体的にどのようなコンセプトを用いれば、準備工程において、とりわけ切断での生産能力を増やすことができるかが問題でした。そこで、2 台の独立型ネスティングシステムを交代させることにしました。これらのシステムは、それまで部分的手作業による従来型の材料ハンドリングと、それに対応する人員を投入することによって稼動させていたものです。今後は、パネル材料のハンドリングも大幅に効率的になるでしょう。「さらに、1 つか 2 つの木材装飾が加わる予定ですが、現在の 2 種類の木材装飾は、第 1 にパネルの厚さに基づいています」と Jäger は説明します。しかし、彼がここでも強調したことは、新しいセルによって製造の安全性が確保され、効率が向上することです。「当社では、複雑な部品、例えば自由形状部材の割合が多く、こうした部材を経済的に製造に組み込むことは、当社の野心的な計画にとって極めて重要です」と指摘しました。

高度に自動化された倉庫、ネスティング、ハンドリング

倉庫、ハンドリング、ピッキングを含めた切断は、現在、高度に自動化された無人プロセスで行われています。合板プレートは、納入後、カンチレバーラックに保管され、必要に応じて 3 つのローラコンベアのいずれかに載せられます。ここでは、平面倉庫システム STORETEQ P-500 の供給をさらに確実にするため、最大 6 つのスタックをバッファすることができます。倉庫への搬送後、二重シザーリフトがパネルの自動入庫を引き継ぎます。予測的な入庫の場合、夕方でもスタックを準備することもできます。というのも、入庫は種類別に行われるため、再配置は行われないからです。さらに、STORETEQ P-500 は、生産全体の倉庫としても機能するため、事前にピッキングされたスタック用に 2 つの出庫スロットも別に備えられており、次にこれらのスタックは後続の加工工程に送られます。

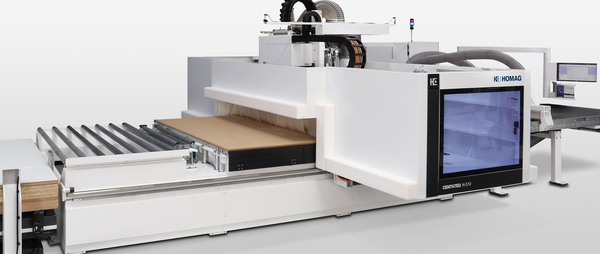

「切断セル自体は、 CENTATEQ-N シリーズの 3 台の連結スルーフィードネスティングマシンと連動します」と Homag のプロジェクトマネージャ Manuel Voland は話します。「ジョブは、ControllerMES を介してシステム全体に割り当てられ、次に個々の機械に分配されます。ここでは、さまざまな優先順位を決めることができます。しかし、通常、待機中の加工については、最初に使用可能な機械が自動的に選択されます」とのこと。部材がフィードスルーでネスティングされる前に、パネルは駆動されているローラコンベアを介して自動ラベリング装置に進みます。現在では、ラベリングが自動化されているため、時間が節約され、エラーが回避されます。「ラベリング後、パネルは自動的にネスティングマシンに送り込まれ、ドリル加工、ルーター加工、溝加工をすべて実行した後、製造済み部材は洗浄され、送出しテーブルまで移動します。続いて、それらの部材は、横搬送トロリーによって自動的にピックアップされ、搬出されます。両側加工が要求される場合、すでに加工済みのパネルは横搬送からパネル回転装置を介してパネル倉庫へ戻り、再度 CENTATEQ N に自動的に送られ、そこで残りの加工と最終的な分割が行われます」と HOMAG のエリアセールスマネージャー Daniel Medler が続けて説明します。現在、パネルの約 75 % はこれに該当します。片面加工の場合、ネストは、手動取出しの出口へ直接搬送されます。3 台の CENTATEQ ができる限り連続運転できるように、例えばラベリング装置や横搬送トロリーの前などに、さまざまなバッファ場所が設けられています。そのような場所は出口にもいくつかあるので、従業員は簡単にさまざまなネストから材料を取り出し、ピッキングすることができます。「従って、現在、セルから来るものはすべて一点で終了しているのです」と MORELO の Tobias Jäger は強調します。「ハンドリングの労力が軽減されることに加え、ピッキングと、その後の加工のための距離も相応に短縮されました」と言います。

体系的に付加価値を高める

去年の 11 月以来、倉庫ネスティングセルは MORELO で稼動しています。従来のスタンドアロンシステムからの生産の転換も実現しました。稼働率は以前の 60 % から 80 % になり、効率の飛躍的な上昇は明らかです。「現在、当社は、このセルによって 4 台分のスタンドアロンシステムの生産能力を達成しています」と Jäger は言います。「さらに、必要な従業員数も大幅に少なくなりました」とのこと。これにより、このモーターホームメーカーは、必要なプロセス品質とプロセス安全性に基づいて、リソース最適化と共に生産量の上昇を保証するシステムを手に入れたのです。もちろん、物流やソフトウエアアプリケーションなどのプロセスは、さらに最適化されます。また、処理量と残材の比率、部品の設計アライメント、シフトモデルなどの調整も考えられます。つまり、さらなる改善の可能性が大いに残っているということです。これには、外注していた製造受託サービスを自社に戻すことも含まれます。しかし、特に MORELO は、ControlerMES によって製造ブロックでのルーター加工という原則から脱却し、必要期日を中心とした管理基準に急速に移行しつつあります。「これにより、大幅な迅速化が可能になるだけでなく、後続加工のために部品をよりきれいにスタッキングできるため、フィードスルーをさらに向上させることができます」と Macke は強調します。とりわけ、ロットをまとめ、連続生産に移行するという大きなテコ入れは重要なことです。3 台のネスティングシステムを使って、すべてにおいて処理量をさらに上昇させることがすでに考慮されています。具体的に何が達成できるかは、今後数ヶ月で判明します。しかし、このシステムは、市場で言われているように、限界に至ることはないでしょう。最後に 1 つだけ言い残したことがあります。すなわち、MORELO は、倉庫切断セルによってモーターホームの製造における成長を確実なものにしました。そして、その背景には、人口ピラミッドの変化があるということです。

2024年8月発行 2024年8月発行

「私たちはHOMAGグループのストレージ・ネスティング・セルを採用しました。」Robert Crispens マネージング・ディレクター MORELO