Ein Artikel des Fachmagazins Holzbau Quadriga, Ausgabe 05/2016. www.quadriga-news.de

Automatisierte Fertigung in Losgröße 1

Holzrahmenelemente sind in Burg bei Magdeburg ein relativ junges Geschäftsfeld. Bis vor zehn Jahren fertigte die dort angesiedelte Ing. Holzbau Schnoor GmbH & Co. KG ausschließlich Nagelplattenbinder. Auch heute sind Nagelplatten für das Unternehmen mit seinen 135 Mitarbeitern das Standardgeschäft: rund 6.000 Dachkonstruktionen verlassen jährlich seine Fertigungsanlagen. Vor rund zehn Jahren erfolgte allerdings ein Schwenk zum Holzrahmenbau, in dessen Verlauf sich das Unternehmen in den Worten seines Geschäftsführers Kay-Ebe Schnoor „weg von der Produktdenke und hin zur Gebäudedenke entwickelte.“ Zu dieser Entwicklung gehört, dass man mehr bietet als die Lieferung vorkonfektionierter Holzrahmenelemente auf die Baustelle. Deshalb hat es das Unternehmen hier mit einem völlig anderen Geschäft zu tun, was sich nicht nur im mittleren Auftragswert niederschlägt. Anders ist bei diesem Geschäft auch, dass sich die Detailplanung immer mehr in Richtung der Produzenten verschiebt. Da braucht es Fachkompetenz in Bereichen wie Statik, Bauphysik oder Holzschutz, über die man bei Holzbau Schnoor glücklicherweise bereits verfügte: Schon für die Planung der Nagelplatten-Dachkonstruktionen hatte man in Burg rund 30 Ingenieure im Unternehmen. Im Holzrahmenbau sind diese Mitarbeiter nicht selten dazu aufgefordert, einen Vorentwurf erst einmal „baubar“ zu machen – von der statischen Berechnung bis hin zur Anpassung von Gebäudedetails, etwa der Geschosshöhe an einen durch die Aufstockung laufenden Aufzugsschacht. Auch die bauphysikalische Bewertung der Konstruktion gehört zum täglichen Geschäft, versteht man sich doch als individueller Auftragsfertiger, der dämmt und beplankt wie vom Kunden gewünscht.

Ganz wichtig: Flexibilität

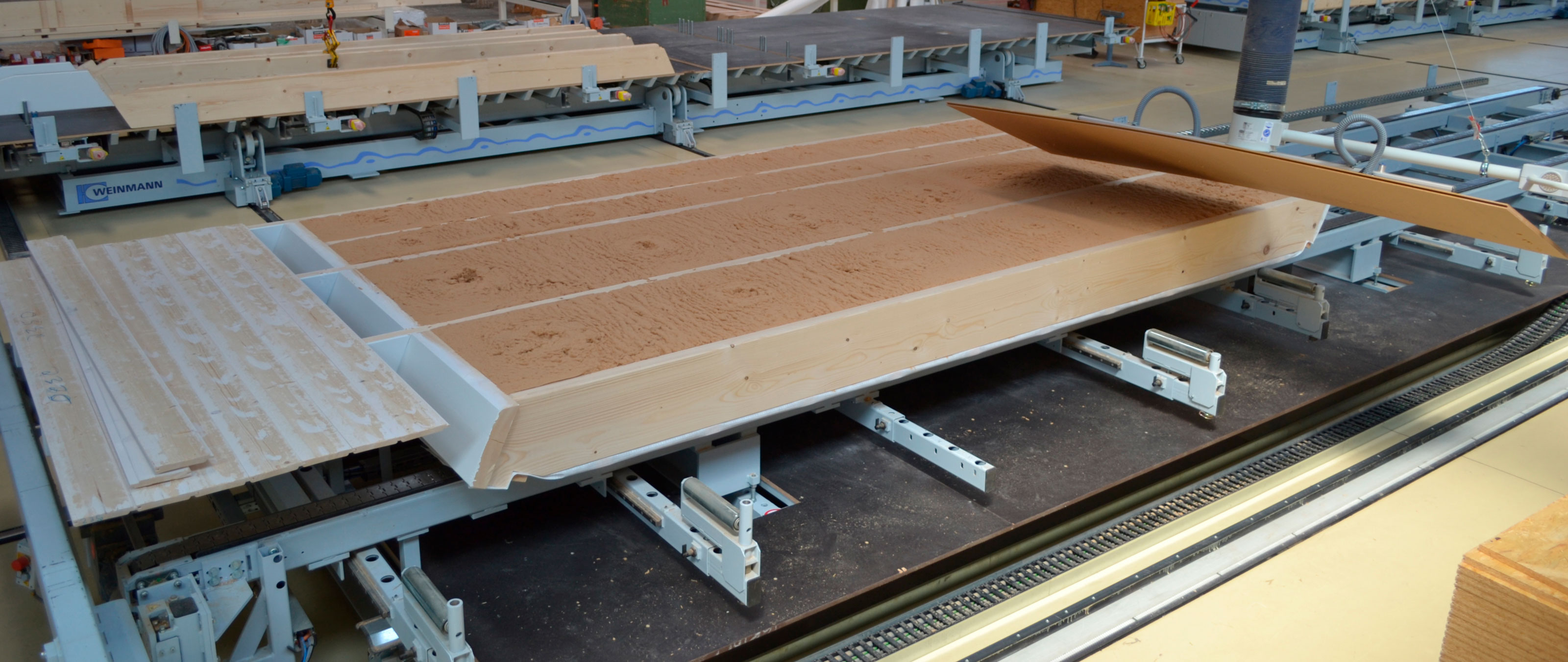

Dieses Selbstverständnis des Unternehmens hat natürlich gravierende Auswirkungen auf seine Produktion. Deshalb stand Flexibilität ganz oben im Pflichtenheft, mit dem sich Kay-Ebe Schnoor 2015 im In- und Ausland auf die Suche nach einer Fertigungslinie für die Holzrahmenelemente machte. Bis dahin hatte man die Elemente manuell auf einem Tisch gefertigt. Jetzt wollte man in die automatisierte Fertigung einsteigen, um die Kapazität zu erhöhen und die Qualitätssicherung zu optimieren. Fündig wurde die Geschäftsleitung schließlich bei der WEINMANN Holzbausystemtechnik GmbH. Deren Anlage bietet unter anderem deshalb eine hohe Flexibilität, weil die insgesamt sieben Tische so angeordnet sind, dass man spezielle Bauteile auf Sonderarbeitsplätze ausschleusen kann. Dies betrifft zum Beispiel Außenwände mit doppelter Außenbeplankung oder mit Sonderfassaden. Außerdem lässt sich die Fertigungslinie zur Kapazitätssteigerung durch zusätzliche Stationen erweitern. Kern der Anlage sind vier Arbeitstische, auf denen die Standardarbeitsschritte durchgeführt werden: Nachdem das Riegelwerk auf Tisch eins manuell gefertigt wurde, wird es längs auf Tisch zwei transportiert, wo die innere Beplankung und bei Bedarf auch die Dampfbremse montiert werden. Nach dem Wenden auf Tisch 3 erfolgt dort die Dämmung mit einer breiten Dämmstoffpalette. Von hier aus gelangt das Element per Längstransport auf Tisch vier, wo es mit der Außenbeplankung versehen oder auf die drei Sondertische ausgeschleust wird. Auf allen Tischen arbeitet man mit verschiedenen Bolzenhöhen, um unterschiedliche Wanddicken abzufangen. Die WEINMANN-Multifunktionsbrücke bearbeitet die Elemente auf Tisch zwei und vier. Ihre Fahrschienen wurden so verlängert, das man bis zu 14,00 m lange Elemente bearbeiten kann. Zur Ausstattung der Brücke gehören Klammergeräte für verschiedene Plattenmaterialien, außerdem ein Aggregat mit Werkzeugwechsler, das diese Materialien mit den passenden Werkzeugen sägen, bohren und fräsen kann. Die Installation eines zusätzlichen Fünfachsaggregats, mit dem man zum Beispiel Tropfkanten sägen kann, ist vorbereitet. Außerdem lassen sich auf beiden Seiten der Brücke Aggregate befestigen. Das gibt Spielraum für zusätzliche Bearbeitungsmöglichkeiten – zum Beispiel für das automatische Einblasen von Dämmung per Einblasplatte, deren Möglichkeiten Kay-Ebe Schnoor gerade sondiert. Derzeit werden Dämmstoffe noch manuell eingebaut. Ihr Lager befindet sich neben Tisch 3, Plattenmaterialien werden neben Tisch 2 und 4 gelagert.

„Superguter“ Start

In Kooperation mit der Universität Magdeburg konzipiert, wurde die Produktionsanlage zusammen mit WEINMANN im Detail geplant – eine Zusammenarbeit, die Kay-Ebe Schnoor im Rückblick als „Wonne“ bezeichnet. Zwischen Januar und März 2016 in einer eigens dafür gebauten, 4.800 m² großen Halle installiert, arbeitet sie seither aus Sicht des Geschäftsführers „supergut – auch wenn wir natürlich momentan noch in einem Optimierungsprozess sind, der noch eine Weile dauern wird.“

Gute Zukunftsprognose

Bereits jetzt hat Holzbau Schnoor durch die neue Fertigungstechnik seine Stückzahl von 30 in 2015 auf etwa 100 Rohbausätze im Jahr gesteigert. Dies auch deshalb, weil man in Burg beizeiten an die entsprechende Peripherie und Infrastruktur gedacht hat: „Neben dem Hallenbau haben wir uns neue Stapler geleistet, haben Arbeitsvorbereiter ausgebildet, Bediener geschult und nicht zuletzt unsere Kapazitäten im gewerblichen Bereich und im Verkauf aufgestockt. Vor allem die Aufstockung im Verkauf soll in relativ kurzer Zeit zu einem weiteren Wachstumsschub in der Holzrahmenkonstruktion führen. Die Zeichen dafür stehen nicht schlecht. Zunehmend macht Kay-Ebe Schnoor nämlich die Erfahrung, dass Bauträger aus dem konventionellen Massivbau auf Fertigbauweisen ausweichen, weil es ihnen auf der Baustelle an qualifiziertem Personal fehlt.

„Da wir viele Gewerke in unserer Wand vereinen und somit eine sehr effiziente Lösung für dieses Fachkräfteproblem anbieten können, zeichnet sich in dieser Richtung für uns ein starkes Wachstumspotential ab.“

Fotos: Holzbau Schnoor

Downloads

1958 gegründet lag der Hauptfokus der Ing.-Holzbau Schnoor GmbH & Co. KG zu Beginn auf der Fertigung von Nagelplattenbinder. Seit 10 Jahren ist Schnoor im Bereich Holzrahmenbau tätig und liefert Elemente in Holzrahmenbauweise an Bauträger und Holzbaufirmen. Rund 6.000 Dachkonstruktionen verlassen jährlich die Fertigungshallen.

Zur Website von Holzbau Schnoor