automatiseret produktion i batchstørrelse 1

Trærammeelementer er et relativt nyt forretningsområde i Burg bei Magdeburg. Indtil for ti år siden producerede Schnoor GmbH & Co. KG udelukkende sømpladepaneler. Sømplader udgør stadig standardforretningen for virksomheden med dens 135 medarbejdere: Omkring 6.000 tagkonstruktioner forlader hvert år produktionsanlæggene. For omkring ti år siden var der en udvikling inden for trærammekonstruktion, hvor virksomheden ifølge den administrerende direktør "udviklede sig væk fra produkttænkning og i retningen mod byggeritænkning." En del af denne udvikling er, at man tilbyder mere end levering af præfabrikerede trærammeelementer på byggepladsen. Derfor beskæftiger virksomheden sig nu med en helt anden forretning, hvilket ikke kun afspejles i den gennemsnitlige ordreværdi. Det er også anderledes, at den detaljerede planlægning i stigende grad er ved at flytte ud til producenterne. Det betyder, at man har brug for ekspertise på områder som statik, bygningsfysik eller træbeskyttelse, ekspertise, som man heldigvis allerede havde hos Schnoor: Bare til planlægning af sømpladetagkonstruktioner havde man i Burg omkring 30 ingeniører i virksomheden. Inden for trærammekonstruktion bliver disse medarbejdere ofte bedt om at lave et foreløbigt design, der er "byggebart" - fra den statiske beregning til tilpasning af bygningsdetaljer, såsom gulvhøjden og elevatorskakter. Evalueringen af de fysiske rammer for konstruktionen er også en del af den daglige forretning, og det forstår man hurtigt som individuel producent, som isolerer og påsætter paneler efter kundernes ønsker.

Hvad der er vigtigt: Fleksibilitet

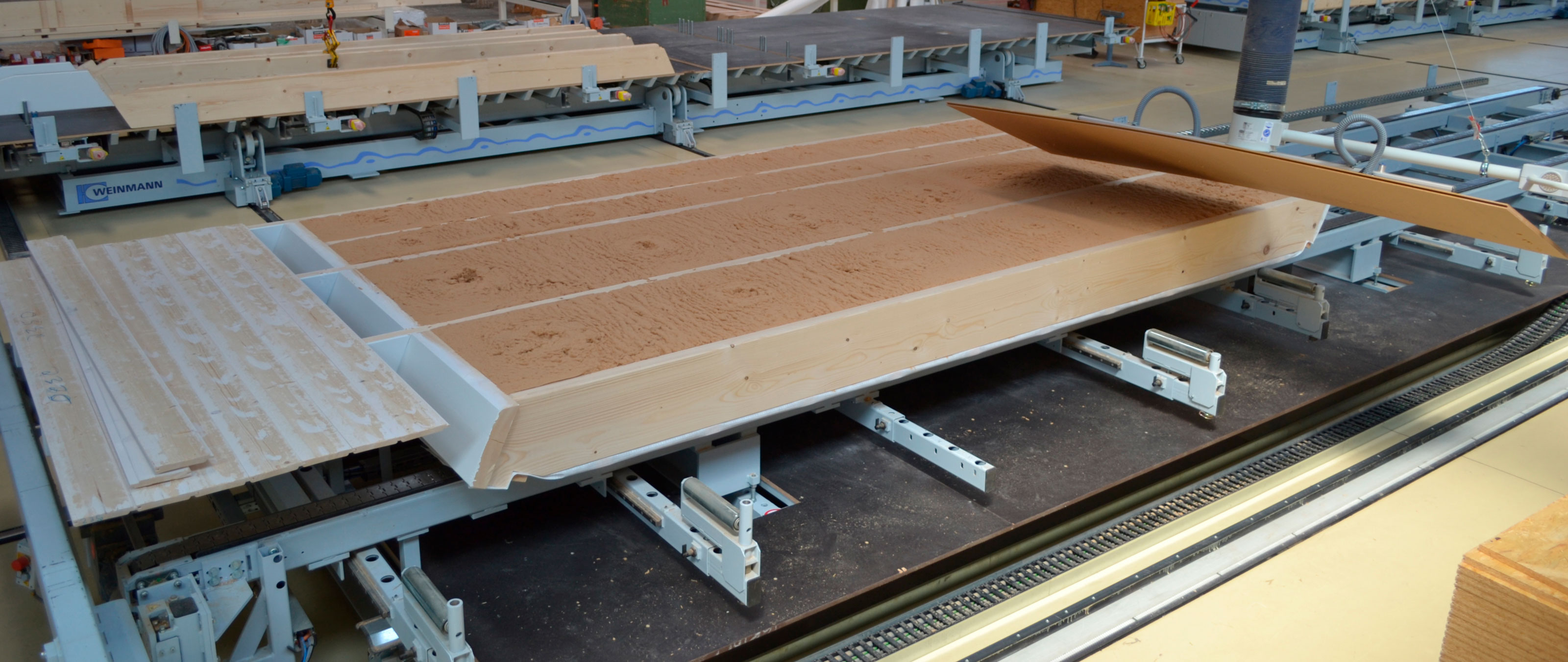

Selvfølgelig har virksomhedens selvforståelse en markant indvirkning på produktionen. Derfor stod fleksibilitet øverst i specifikationerne, da Kay-Ebe Schnoor i 2015 ledte efter en produktionslinje til trærammeelementer hjemme og i udlandet. Hidtil var elementerne blevet produceret manuelt på et bord. Nu ønskede de at automatisere produktionen med henblik på at øge kapaciteten og forbedre kvalitetssikringen. Virksomhedsledelsen havde heldet med sig hos WEINMANN Holzbausystemtechnik GmbH. Deres anlæg har blandt andet en høj grad af fleksibilitet, fordi de i alt syv borde er arrangeret, så man kan skubbe specialkomponenter ud på særlige arbejdsstationer. Det gælder f.eks. ydervægge med dobbelte paneler eller med specialfacader. Desuden kan produktionslinjen udvides med flere stationer for at øge kapaciteten. Kernen i anlægget er fire arbejdsborde, hvor standardarbejdstrinnene udføres: Når rigelværket på bord ét er gjort klar manuelt, bliver det transporteret på langs til bord to, hvor de indvendige paneler og evt. dampspærre monteres. Efter vendingen på bord 3 følger isoleringen med forskelligt isoleringsmateriale. Herfra ankommer elementet via langsgående transport til bord fire, hvor det forsynes med udvendige paneler eller skubbes ud på de tre specialborde. På alle borde arbejder man med forskellige bolthøjder for at kunne håndtere forskellige vægtykkelser. WEINMANN-multifunktionsbroen bearbejder elementerne på bord to og fire. Køreskinnerne er forlænget, så man kan bearbejde op til 14,00 m lange elementer. Udstyret på broen omfatter hæftemaskiner til forskellige pladematerialer og et aggregat med værktøjsveksler, som med de korrekte værktøjer kan save, bore og fræse materialerne. Installationen af et yderligere femrumsaggregat, hvormed man f.eks. kan save drypnæseprofiler, er gjort klar. Desuden kan aggregater fastgøres på begge sider af broen. Dette giver plads til yderligere behandlingsmuligheder - for eksempel til automatisk indblæsning af isolering pr. forsyningsplade, som er en mulighed, Kay-Ebe Schnoor er ved at undersøge. I dag monteres isoleringsmateriale stadig manuelt. Lageret er ved siden af bord 3, og pladematerialer opbevares ved siden af bord 2 og 4.

"Super god" start

Udviklet i samarbejde med universitetet i Magdeburg blev produktionsanlægget planlagt i detaljer sammen med WEINMANN - et samarbejde, som Kay-Ebe Schnoor kalder "ren lykke". Det blev installeret mellem januar og marts 2016 i en 4.800 m² stor hal, bygget til formålet, og ifølge den administrerende direktør arbejder den "super godt – også selvom vi selvfølgelig stadig er i en optimeringsproces, der nok varer lidt endnu."

Gode fremtidsudsigter

Allerede nu har Schnoor med den nye produktionsteknik øget sin volumen fra 30 i 2015 til omkring 100 skeletkonstruktioner om året. Dette er også, fordi man i Burg tidligt tænkte over omgivelserne og infrastrukturen: "Ud over hallen har vi fået nye trucks, uddannet arbejdsplanlæggere, trænet brugere og ikke mindst øget vores kapacitet i industrisektoren og i salget. Navnlig bør stigningen i salget på relativt kort tid resultere i yderligere vækst inden for trærammekonstruktion. Fremtiden tegner lyst. Kay-Ebe Schnoor lægger i stigende grad mærke til, at entreprenørerne fra konventionelt massivbyggeri undgår præfabrikation, fordi de mangler kvalificeret personale på byggepladsen.

"Da vi kan kombinere mange håndværk i vores virksomhed og dermed kan tilbyde en meget effektiv løsning på problemet med at skaffe fagfolk, tegner der sig også et stærkt vækstpotentiale i den retning for os."

Kilde:

Holzbau Quadriga, udgave 5/ 2016

Tekst af:

Dr. Joachim Mohr, Tübingen

Downloads

1958 gegründet lag der Hauptfokus der Ing.-Holzbau Schnoor GmbH & Co. KG zu Beginn auf der Fertigung von Nagelplattenbinder. Seit 10 Jahren ist Schnoor im Bereich Holzrahmenbau tätig und liefert Elemente in Holzrahmenbauweise an Bauträger und Holzbaufirmen. Rund 6.000 Dachkonstruktionen verlassen jährlich die Fertigungshallen.

Zur Website von Holzbau Schnoor