Automatisierte Maschinentechnik und durchgängig vernetzte Prozesse fügen sich dort zu tempogeladener Plattenbearbeitung. Bei der Stärkung der Wettbewerbsfähigkeit scheint sich die Schreinerei in Niederfischbach, Kreis Altenkirchen, nur wenige Ruhepausen zu gönnen: „Wir haben über die Jahre gelernt, kontinuierlich immer weiter zu optimieren“, erklären die beiden Schreinermeister Christoph (61) und Florian Otterbach (34). Den Hintergrund liefern sie gleich mit dazu: „Flexibilität, Qualität und Tempo sind in unserem Geschäft elementar.“

Die 1986 von Christoph Otterbach gegründete Bau- und Möbelschreinerei entwickelte sich aus ersten Ladenbau-Aufträgen schrittweise zum Spezialisten in diesem Marktsegment. In enger Zusammenarbeit mit Planungsbüros konnte sich Otterbach als verlässlicher Produzent profilieren. Mit derzeit 14 Mitarbeitern stellt der Ladenbau heute runde 75 % des Umsatzes. Zu den wichtigen Kundenkreisen zählen u. a. Möbelmärkte und Baumarktketten. Gefertigt wird alles für den Point of Sale, oft in kleinen Serien: Demo- und Infotheken, Kassenanlagen, Präsentationswände oder Technikelemente. Ein weiterer Schwerpunkt ist der Objektbereich mit Büroeinrichtungen und Brandschutzelementen. Im lokalen Umfeld bedient Otterbach nach wie vor Privatkunden mit individuellen Schreinerleistungen.

Produktivität beginnt in der AV

Florian Otterbach steckt tief drin in den neuen Technologien und weiß genau, worauf es ankommt. Auf dem Weg zum leistungsfähigen Fertigungsspezialisten nutzt Otterbach seit Jahren bewährte Softwarepakete von Imos und Kuhnle. Organisation, Planung und Konstruktion sind auf Datendurchgängigkeit in die Fertigung abgestimmt. Florian Otterbach: „Wir planen und konstruieren mit der 3D-CAD/CAM-Software so detailliert, dass wir an allen Maschinen und an jeder Stelle keine Zeit verlieren.“ Das sorge unterm Strich für mehr Produktivität.

Immer weiter, …

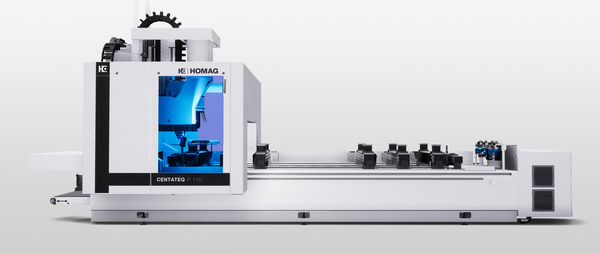

… rationeller und präziser: In den vergangenen fünf Jahren haben die Otterbachs regelmäßig in neueste Verfahrens- und Maschinentechnik investiert. Mit einer Säge-Lager-Kombination wurden die gesamte Plattenlogistik und der Zuschnitt auf eine automatisierte Basis gestellt. Ein Schritt mit großem Effekt, so Florian Otterbach: „Damit konnten wir den erheblichen Aufwand für das gesamte Plattenhandling entscheidend reduzieren.“ Mit dem CNC-Bearbeitungszentrum BMG 110 Venture (heute: CENTATEQ P-110) von Homag ist seit 2017 die 5-Achs-Technik für noch flexiblere Bearbeitungsmöglichkeiten im Einsatz.

Kantenbearbeitung im Industriestandard

Die jüngste Investition ist ein bezeichnendes Beispiel für das Ziel, die Produktivität und die Bearbeitungspräzision immer weiter zu steigern. Mit dem im vergangenen Jahr installierten Kantenbearbeitungsautomaten Edgeteq S-500 Profiline wurde die Type KAL 210 Ambition aus dem Jahr 2013 ersetzt. Qualitative Verbesserungen spielten dabei eine wesentliche Rolle. Dazu Florian Otterbach ganz plakativ: „Die heute mögliche Nullfugen-Technik ist doch im Vergleich zu früher um Klassen besser!“

Die Maschine im robusten Industriestandard zeigt sich voll automatisiert und hochflexibel. Auf der EDGETEQ S-500 sind drei Verleimverfahren verfügbar. Sowohl EVA als auch PUR und das Heißluftverfahren AirTec mit Laserkanten können auf einer Maschine eingesetzt werden. „Damit können wir schnell auf jede Qualitätsanforderung reagieren“, heißt es in Niederfischbach. Der Wechsel zwischen AirTec und EVA oder AirTec und PUR erfolgt automatisch ohne manuelles Handling. Vom Fügefräsen über das oben liegende Kappaggregat mit Linearführungen bis hin zur Ziehklinge: Die Ausstattung der Profiline ist auf dauerhafte Präzison ausgelegt.

Otterbach weist besonders auf das Formfräsaggregat FK30 zum Umfräsen der Vorder- und Hinterkante hin: Dieses lässt sich automatisch auf drei unterschiedliche Radien oder Fase einstellen. Tastrollendurchmesser, Tastkraft und Drehzahl werden automatisch angepasst. Nicht anders bei der Multiziehklinge MN21. Auch dieses Aggregat lässt sich automatisch auf verschiedene Profile im Hundertstelbereich einstellen.

Die Investition in die weiter automatisierte Kantenbearbeitung scheint sich zu lohnen. „Heute können wir bei dauerhafter Präzision mit bis zu 25 m/min Vorschub fahren“, freut sich Florian Otterbach.

Alles aus einer Hand

Seit Ende der 90er-Jahre stützt sich die Schreinerei Otterbach auf die hochwertigen Technologien von Homag und die vertrauensvolle Partnerschaft mit dem Fachhandelshaus Maschinen Kaul. „Wir sind mit Homag gewachsen und profitieren heute z. B. von einheitlichen Bedienoberflächen, Softwarebausteinen und durchgängigen Lösungen“, kommentiert Christoph Otterbach. Und darüber hinaus: Mit nur einem Ansprechpartner für die gesamte Plattenbearbeitung erspare man sich viele Wege und oftmals auch Ärger. Das vereinfache das Handling des gesamten Maschinenparks. Auch der Maschinenwechsel gestalte sich mit demselben Hersteller deutlich leichter als ein Fabrikatwechsel.

Mit „Tapio“ Richtung 4.0

Mit Tapio macht Otterbach erste Schritte in Richtung Fertigung 4.0. Dieser intelligente Datenmanager unterstützt Verarbeiter bei der Erschließung von Optimierungspotenzial u. a. im Produktionsprozess. Alle Homag-Maschinen sind bei Otterbach Tapio-ready. Derzeit nutzt Otterbach zwei Apps der cloudbasierten Lösung: Mit dem MachineBoard stehen sämtliche Maschinendaten und Maschinenzustände, Fehlermeldungen, Warnungen und Aktionen auf dem Smartphone in Echtzeit zur Verfügung. Treten bei einer Maschine Fehler auf, sendet Florian Otterbach mit dem ServiceBoard eine Anfrage mit Bildern oder Videos direkt an den Spezialisten bei Homag. Schließlich kann mit der Videofunktion per Smartphone oder Tablet der Servicefall gemeinsam begutachtet, analysiert und gelöst werden. Das macht die Maschinen schneller wieder verfügbar und spart Kosten. Florian Otterbach: „Mit Tapio und im Dialog mit dem jeweiligen Spezialisten läuft der Service deutlich gezielter und schneller.“

Immer dranbleiben

Bei sehr gutem Auftragsbestand können die Otterbachs optimistisch in die Zukunft blicken. Christoph Otterbach: „Mit unserer Erfahrung und unserer Fertigungspower können wir weiterhin erfolgreich sein.“ Die nächste Investition ist bereits fest im Visier: Mit dem vertikalen CNC-Bearbeitungszentrum DRILLTEQ V-200 BHX von Homag soll künftig die 5-Achs-CNC entlastet und weitere Bearbeitungszeit eingespart werden. „Bei Teilen mit einfachen Bearbeitungen“, so Florian Otterbach, „ist diese Maschine einfach schneller.“

Ein Artikel der Fachzeitschrift BM. Lesen Sie hier den Bericht auf BM-Online