Die Schreinerei Wagner wurde 1946 in Mindelheim von Peter Wagner gegründet. Dort wurden hochwertige und exklusive Bauernstuben gefertigt. „Warst du in den 80er Jahren reich, musstest du eine Bauernstube von Wagner haben,“ erklärt Tobial Waltl, heutiger Geschäftsführer der Schreinerei. Als Bauernstuben allerdings aus der Mode gerieten, wurde das Produktspektrum nicht angepasst – die Firma Wagner stand 2006 zum Verkauf. Doch: Aus damals 42 Mitarbeitern sind seit dem Kauf von Tobias Waltl 130 geworden und aus Schreinerei Wagner die „Wagner Möbel Manufaktur“.

Als Waltl – 27 Jahre alt und mit einem MBA in Business Administration in der Tasche – die Schreinerei übernahm, meinten alle in der Umgebung: „Der geht so schnell pleite, der junge Kerl hat ja keine Ahnung von einem Schreinerbetrieb.“ Und Waltl gibt zu: „Ich konnte am Anfang nicht einmal Eiche und Buche unterscheiden, aber ich habe es mir angeeignet.“ Auf die Frage, warum sich Waltl trotz geringer Vorkenntnisse dazu entschlossen hat eine Schreinerei zu übernehmen, antwortet er lächelnd: „Ich wollte nie mehr nur beratende tätig sein, sondern eine Firma haben die etwas herstellt. Etwas was man riechen, fühlen, schmecken kann.“ Ein weiterer, wichtiger Vorteil der Schreinerei Wagner: Die auch damals sehr gut qualifizierten Mitarbeiter.

Heute ist die Wagner Möbelmanufaktur eine der größten Schreinereien in Süddeutschland. Ihr Spezialgebiet: High-End Innenausbau von New York bis Tokio. Dazu zählen Objekt- und Hoteleinrichtungen wie beispielsweise das Headquarter der Allianz, die Ausstattung der Firmeneigenen Hotelkette und exklusive Privatobjekten.

Der Ablauf: perfekt abgestimmt.

Nach der ersten Planungsphase durch einen der sechs hauseigenen Designer, wird jedem Kunden ein persönlicher Projektleiter zugeteilt. Dieser nimmt das Aufmaß, bespricht Details und gibt die Pläne schließlich in die Konstruktion. Dort werden die Planungen dann im CAD/CAM System von imos gezeichnet, mit der Zuschnitt-Optimierungssoftware Schnitt Profi(t) optimiert und an die Fertigung übergeben.

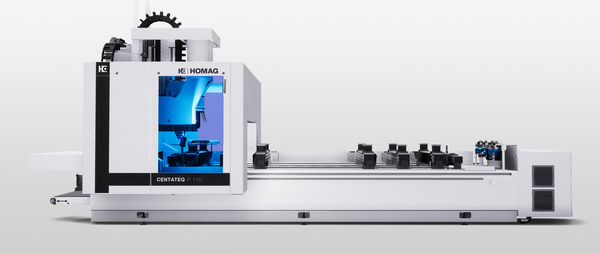

Der Zuschnitt erfolgt dabei an der Nestingmaschine BHP 210 (heute: CENTATEQ N-800). Dieses ist an das automatische Plattenlager TLF 211 (heute: STORETEQ S-200) angebunden. Anschließende werden die Werkstücke an der KDF 670 (heute: EDGETEQ S-300) mit der automatischen Rückführung LOOPTEQ O-300 bekantet und alle weiteren Bearbeitungen wie Gehrungen oder Bearbeitungen von Mittelseiten an der BMG 110 (heute: CENTATEQ P-110) durchgeführt. Im Bankraum werden die Einrichtungen dann komplett zusammengebaut und für den Transport sowie den Einbau verpackt.

Was sich durch HOMAG Maschinen im Produktionsablauf verbessert hat? „Mehr Durchsatz und eine höhere Qualität,“ erklärt Tobias Waltl. Mit einer relativ hohen Fertigungstiefe wird im bayrischen Mindelsheim derzeit im Zwei-Schicht-Betrieb gearbeitet – mit Planung auf den Drei-Schicht-Betrieb umzustellen. Denn „bisher können wir gar nicht so viel Material durchschieben, wie die Maschinen grundsätzlich bearbeiten könnten.“

Für die Zukunft gerüstet

Eine der größten Herausforderungen der Zukunft sieht Waltl in der Qualifikation der Mitarbeiter. Doch die Möbelmanufaktur sorgt vor: mit 15 Auszubildenden. „Ich kann in Zukunft nur gute Fachkräfte im Betrieb haben, wenn meine guten Leute wiederrum neue Mitarbeiter ausbilden und ihr qualifiziertes Wissen weitergeben,“ betont Waltl.

Die Zukunft der Werkstatt ist digital: Mit einer vollautomatisierten Lösung geht die Möbel Manufaktur einen großen Schritt in Richtung Digitalisierung. In Zukunft soll die bestehende Nesting, eine neue Kantenanleimmaschine EDGETEQ S-500 und ein neues CNC-Bearbeitungszentrum mit einem Roboter bestückt werden. Vernetzt wird das Ganze dann mit einem Fertigungsleitsystem, um den Materialfluss flexibler und automatisierter zu gestalten. Das Besondere: Die Software hat Tobias Waltl gemeinsam mit seinem Bruder entwickelt und programmiert.

Was Waltl so sicher macht, dass die Digitalisierung der richtige Weg ist: „Wenn man ehrlich ist bleibt einem nur eins: Die Flucht nach vorne.“