La falegnameria Wagner è stata fondata da Peter Wagner a Mindelheim nel 1946, e realizzava esclusive e pregiate camere in stile rustico. "Chiunque fosse ricco negli Anni '80, doveva possedere una camera in stile rustico di Wagner", spiega Tobias Waltl, attuale amministratore delegato della falegnameria. Ma quando lo stile rustico passò di moda, la gamma di prodotti non fu adeguata: nel 2006, la Wagner fu messa in vendita. Eppure, dopo l'acquisto da parte di Tobias Waltl, i 42 dipendenti di allora sono diventati 130, e la falegnameria Wagner è diventata la "Wagner Möbel Manufaktur".

Quando Waltl, 27 anni e un master in Business Administration in tasca, rilevò la falegnameria, tutti nell'ambiente dicevano: "Presto fallirà, il ragazzo non ha la più pallida idea di cosa sia un'attività di falegnameria". E Waltl lo ammette: "All'inizio non distinguevo neanche una quercia da un faggio, ma a poco a poco ho imparato". Quando gli domandano perché decise di rilevare una falegnameria malgrado le poche conoscenze pregresse, Waltl sorride: "Non volevo più fare soltanto consulenze, ma volevo possedere un'azienda che producesse qualcosa. Qualcosa di cui si potesse sentire l'odore e il sapore, che si potesse percepire". Un altro importante vantaggio della falegnameria Wagner: il personale, anche all'epoca estremamente qualificato.

Oggi, la Wagner Möbelmanufaktur è una delle più grandi falegnamerie della Germania meridionale. Il suo settore speciale: finiture di interni di fascia alta da New York a Tokyo. Tra queste figurano soluzioni di arredo per immobili e hotel, come ad esempio la sede centrale di Allianz, l'arredamento della catena di hotel aziendale, ed esclusivi immobili privati.

Il processo: tutto perfettamente coordinato.

Dopo la fase di pianificazione iniziale da parte di uno dei sei designer interni all'azienda, a ciascun cliente viene assegnato un capo progetto personale. Quest'ultimo prende le misure, discute dei dettagli e infine manda i progetti in costruzione. Qui le pianificazioni vengono riportate nel sistema CAD/CAM di imos, ottimizzate con il software di ottimizzazione del taglio Cut Rite e trasferite alla produzione.

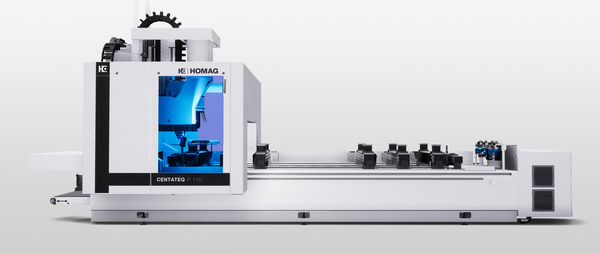

Il taglio avviene sulla macchina per nesting BHP 210 (oggi CENTATEQ N-800). Esso è collegato al magazzino pannelli automatico TLF 211 (oggi STORETEQ S-200). Successivamente, i pezzi sulla KDF 670 (oggi EDGETEQ S-300) vengono bordati con il sistema di ritorno automatico LOOPTEQ O-300, e tutte le altre lavorazioni, quali giunzioni a 45° o lavorazioni di pannelli centrali, vengono eseguite sulla BMG 110 (oggi CENTATEQ P-110). Nell'area dei banchi di lavoro gli arredamenti vengono quindi completamente assemblati, e imballati per il trasporto e il montaggio.

Cosa è stato possibile migliorare nel ciclo di produzione grazie alle macchine HOMAG? "Una maggiore produttività e una qualità più elevata", spiega Tobias Waltl. Con un grado di produzione verticale relativamente elevato, nell'azienda di Mindelsheim in Baviera si lavora attualmente con un esercizio a due turni, e si pianifica il passaggio a tre turni. Perché "ancora non riusciamo a gestire la stessa quantità di materiale che le macchine potrebbero lavorare in linea di principio".

Pronti per il futuro

Per Waltl, una delle maggiori sfide del futuro è la qualifica dei dipendenti. Ma il produttore di mobili sta già provvedendo: con 15 apprendisti. "In futuro avrò solo personale altamente qualificato, se i miei bravissimi dipendenti continuano a formare nuovi collaboratori e a trasmettere loro le loro conoscenze di esperti", sottolinea Waltl.

Il futuro dell'officina è nel digitale: con una soluzione completamente automatizzata, l'azienda produttrice di mobili compie un grande passo verso la digitalizzazione. In futuro si prevede che il nesting esistente, una nuova bordatrice EDGETEQ S-500 e un nuovo centro di lavorazione CNC saranno attrezzati con un robot. Il tutto viene quindi collegato in rete con un sistema di controllo della produzione, per rendere più flessibile e automatizzato il flusso di materiali. Con una particolarità: il software è stato sviluppato e programmato da Tobias Waltl insieme a suo fratello.

Ciò che rende Waltl così sicuro che la digitalizzazione sia la strada giusta: "Onestamente, non rimane che una cosa da fare: guardare sempre avanti".