A Marcenaria Wagner foi fundada por Peter Wagner em Mindelheim, em 1946. Na cidade alemã foram produzidos muitos móveis rústicos, exclusivos e de alta qualidade. “Quem fosse rico nos anos 80, tinha que ter uma casa decorada no estilo rústico”, explica Tobias Waltl, atual Diretor da empresa. No entanto, quando esse estilo saiu da moda, a gama de produtos não se adaptou e, em 2006, a empresa Wagner estava à venda. Mas desde a compra por Tobias Waltl, os 42 funcionários na época aumentaram para 130, e a Marcenaria Wagner se tornou a “Wagner Möbel Manufaktur”.

Quando Waltl — com 27 anos e um MBA em administração de empresas no bolso — assumiu a marcenaria, as pessoas próximas disseram: “ele vai à falência rapidamente, o rapaz não faz ideia dos negócios de marcenaria”. E Waltl admite: “no começo, não conseguia nem diferenciar entre carvalho e faia, mas eu aprendi”. Para a pergunta sobre por que Waltl decidiu assumir uma marcenaria apesar do pouco conhecimento anterior, ele respondeu com um sorriso: “eu não queria mais ser somente um consultor, mas ter uma empresa que produzisse alguma coisa. Algo que você pudesse cheirar, sentir, experimentar.” Outra vantagem importante da Marcenaria Wagner: os funcionários eram muito bem qualificados também naquela época.

Hoje, a Wagner Möbel Manufaktur é uma das maiores marcenarias do sul da Alemanha. Sua área de especialização é o design de interiores sofisticado, de Nova York a Tóquio. Isso inclui propriedades e instalações hoteleiras, como a sede da Allianz, os equipamentos da própria cadeia de hotéis da empresa e propriedades privadas exclusivas.

O processo: perfeitamente sintonizado.

Após a primeira fase de planejamento por um dos seis designers de interior, cada cliente recebe pessoalmente um Gerente de projetos. Ele realiza a medição, discute sobre os detalhes e, por fim, dá os planos para a construção. Os planos são então elaborados no sistema CAD/CAM imos, otimizados com o software de otimização Cut Rite e passados para a construção.

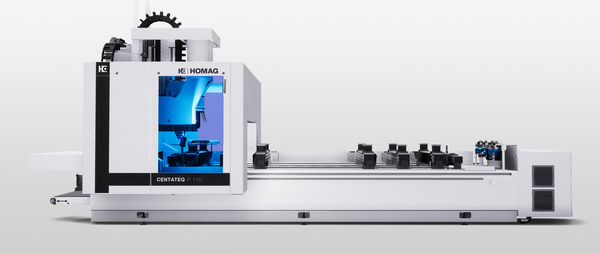

O corte ocorre na máquina de usinagem BHP 210 (hoje: CENTATEQ N-800). Ela está conectada ao armazém de placas automático TLF 211 (hoje: STORETEQ S-200). Em seguida ocorre a aplicação de orlas das peças na KDF 670 (hoje: EDGETEQ S-300) com o retorno automático LOOPTEQ O-300. Todos os processamentos adicionais, como meia-esquadrias ou processamentos de lados centrais, são realizados na BMG 110 (hoje: CENTATEQ P-110). As instalações nas bancadas são completamente montadas e embaladas para transporte e montagem.

O que melhorou no processo de produção através das máquinas HOMAG? “Maior produtividade e maior qualidade”, explica Tobias Waltl. Com uma profundidade de produção relativamente alta, a cidade alemã Mindelheim trabalha atualmente em dois turnos — com planos de mudar para três turnos. Pois “até agora não fomos capazes de processar tanto material quanto as máquinas são, em princípio, capazes”.

Equipado para o futuro

Waltl vê a qualificação de seus funcionários como um dos maiores desafios para o futuro. Mas a fabricante de móveis toma precauções: com 15 estagiários. “No futuro, só posso ter bons profissionais na empresa se meus bons funcionários, por sua vez, treinarem os novos e transmitirem seus conhecimentos especializados”, enfatiza Waltl.

O futuro da oficina é digital. Com uma solução totalmente automatizada, a fabricante de móveis dá um grande passo em direção à digitalização. No futuro, o nesting existente, uma nova máquina de colagem de orlas EDGETEQ S-500 e um novo centro de processamento CNC serão equipados com um robô. Tudo estará conectado em rede com um sistema de controle de produção, tornando assim o fluxo de material mais flexível e automatizado. O que é especial em tudo isso: Tobias Waltl desenvolveu e programou o software com seu irmão.

O que torna Waltl tão seguro de que a digitalização é o caminho certo: “para ser sincero, só há uma coisa a fazer: sair na frente”.