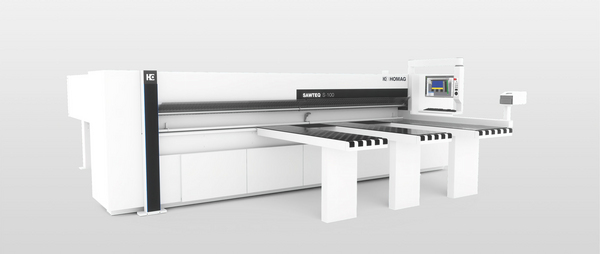

La sierra seccionadora de tableros más pequeña de HOMAG va a la velocidad de la luz. Peter Kortland, propietario de Kortland Möbelwerkstätten, una empresa de Eggermühlen (Baja Sajonia), se sorprendió tras el primer recuento: "Apenas dos meses y medio después de la puesta en servicio, ya habíamos cortado más de 20 000 piezas de 3 000 tableros en bruto con nuestra nueva SAWTEQ B-130. En total, 15 000 cortes individuales, lo que suma una longitud de corte total de 15 kilómetros".

Esto es aún más sorprendente si se tiene en cuenta que el corte de tableros de la empresa está dirigido principalmente a un segmento de producción más pequeño: la producción por encargo de piezas para tiendas. Esta cifra representa aproximadamente entre el 15 y el 20 por ciento de las ventas anuales. Los clientes privados, para los que Kortland construye instalaciones y mobiliario doméstico personalizados, suponen un volumen similar. Sin embargo, el principal motor es la producción de muebles de madera maciza, especialmente de tableros de mesa y camas, con un 60 % aproximadamente de las ventas totales. Möbelwerkstätten los fabrica por encargo para grandes agencias comerciales nacionales que, a su vez, los venden en todo el mundo.

Coherencia: creciendo con la última tecnología

No siempre fue así. Cuando Peter Kortland se hizo cargo de la empresa de su tío en 2004, todavía estaba estudiando una ingeniería relacionada con la madera en la Berufsakademie Melle. El catálogo de productos de la empresa solo contaba entonces con muebles de madera maciza de roble rústico. Un segmento de mercado sin futuro y la empresa quebró.

Como respuesta, Kortland reorganizó la empresa junto con un antiguo empleado. Fue un éxito: hoy la empresa tiene 25 empleados y crece de forma moderada, pero constante. "Incluso en un año tan difícil como el 2020, afectado por el coronavirus, pudimos aumentar nuestras ventas en un 5 %", afirma Kortland. La receta del éxito de este hombre de 39 años es: "La calidad y el precio de nuestros productos tienen que combinar. Esto solo puede conseguirse haciendo uso de tecnología moderna, y ahí es donde entra HOMAG".

Regularidad: una nueva HOMAG cada dos años

Fue en 1999 cuando el tío del actual propietario compró la primera máquina HOMAG: una fresa superior de mecanizado BOF 31/40 que sigue funcionando a pleno rendimiento. En 2014 se incorporó la fresadora de cinco ejes BMG 311 Venture, seguida en 2016 por una máquina para encolar cantos y también dos años después por el pequeño centro de mecanizado CNC BHX 55. La adquisición más reciente es la SAWTEQ B-130, instalada en diciembre de 2020.

La sierra seccionadora de tableros más pequeña de HOMAG es la primera de la planta de Eggermühlen. "Siempre nos hemos dedicado a la fabricación de muebles de madera maciza, que es nuestra especialidad", explica Kortland. "Para ello, no es necesaria una sierra seccionadora de tableros y, en cierto modo, es una máquina ajena a nuestro sector. Sin embargo, el creciente negocio de las piezas para tiendas ha cambiado la situación, por lo que también estamos procesando cada vez más material de tableros".

Solo en enero de 2021, se procesaron unos 3000 metros cuadrados, principalmente de madera contrachapada de haya y abedul. A esto se suman los tableros de madera de coníferas y de aglomerado prensado. "Antes, habríamos necesitado dos hombres para cortar los tableros en una sierra circular de mesa. Hoy en día, un solo empleado hace el mismo trabajo en menos tiempo con la SAWTEQ B-130". Este aumento de eficiencia, un precio bajo en comparación con otras máquinas y el poco espacio que necesita la sierra básica de HOMAG fueron los factores decisivos para que el ingeniero experto en tecnologías de la madera se hiciera con ella.

"Llevo desde 2019 buscando y preguntando a diferentes fabricantes. Nadie pudo ofrecernos una sierra más adecuada que la SAWTEQ B-130", dice Kortland y explica: "Los modelos básicos de otros fabricantes de renombre son más grandes y, por tanto, más caros. En el mejor de los casos, los proveedores genéricos podrían haber ofrecido alternativas, pero ni siquiera me lo planteé. Al fin y al cabo, con HOMAG estoy seguro de lo que estoy comprando".

Comodidad: menor carga para los empleados

Los empleados también están entusiasmados con la nueva adquisición. "En el pasado, casi tenía que convencer a mi gente para que se ocupasen del corte de tableros. Hoy en día es una historia diferente: todo el mundo disfruta trabajando con la nueva sierra HOMAG", comenta Kortland. La razón principal es la gran mejora de la ergonomía. Antes, hacían falta dos empleados para mover a mano los tableros de madera de haya contrachapada en bruto y guiarlos sobre la sierra circular de mesa. Con formatos de tablero de 15 mm de grosor con dimensiones de 250 x 150 cm, es un trabajo muy pesado.

Ahora tenemos un elevador de vacío delante de la sierra. De este modo, el empleado eleva sin esfuerzo los tableros de la pila, carga la sierra, inicia el corte y listo. "La reducción de la carga es enorme", subraya Kortland. "En mi opinión, esta es la mayor ventaja de la SAWTEQ B-130". El apilamiento de piezas también es muy cómodo con el elevador de vacío y no suele requerir ninguna estrategia especial. Al menos no con las piezas para tiendas.

Ahorro: el potencial de ahorro es enorme

"Tenemos un plazo de hasta 20 semanas para las piezas para tiendas y podemos agrupar los pedidos de corte según nos convenga", explica Kortland. Esto permite realizar planos de corte sencillos. Por lo general, los tableros en bruto se procesan para crear piezas de dos dimensiones. Por este motivo, la empresa ha preferido no hacerse con la impresora de etiquetas de la sierra. "Hemos adquirido la SAWTEQ B-130 para los pedidos de piezas para tiendas y realmente no es necesario identificarlas", dice Kortland, y añade: "Hoy tomaría otra decisión, porque cada vez utilizamos más la nueva sierra para los pedidos de clientes privados. Por ejemplo, para la fabricación de armarios a partir de material de tableros. En ese caso, se pueden producir más de 50 piezas diferentes por pedido, por lo que sería útil identificar las piezas".

Además, la solución de HOMAG despliega todo su potencial con estos pedidos tan complejos. La optimización es la clave: el software calcula el mejor plano de corte posible para cada pedido específico, lo que ahorra mucho tiempo y material. Antes, la empresa anticipaba un 20 % de retales para pedidos complejos. "Simplemente ponía más material en la sierra circular y le decía al empleado que cortara las piezas que necesitase", recuerda Kortland. "Entonces, empezaron los cálculos y las mediciones hasta que se completaba el rompecabezas. Ahora enviamos el plano de corte terminado a nuestra sierra HOMAG, el operario pulsa el botón de inicio y la SAWTEQ se pone manos a la obra. ¡Es genial!".

Conclusión: una elección acertada

Es cierto que los productos fabricados con material de tablero son solo un pequeño mercado para Kortland Möbelwerkstätten. Sin embargo, con la SAWTEQ B-130, la empresa tiene la posibilidad de crecer en este segmento y conseguir nuevos clientes. La oferta de servicios ha vuelto a crecer, como con todas las inversiones anteriores en HOMAG. ¿Volvería a elegir la SAWTEQ B-130 sabiendo lo que sabe hoy en día? Kortland responde sin pensárselo dos veces: "¡Por supuesto que lo volvería a hacer!".

«Para mí, la SAWTEQ B-130 no tiene rival en el mercado actualmente. Los modelos básicos de otros fabricantes de renombre eran demasiado caros y demasiado grandes para lo que nosotros buscábamos.»Peter Kortland