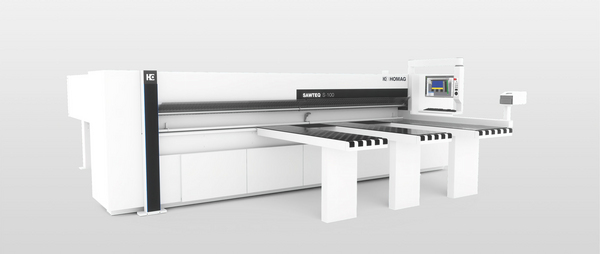

La sezionatrice per pannelli più piccola di HOMAG è davvero efficiente. Peter Kortland, titolare di Kortland Möbelwerkstätten a Eggermühlen in Bassa Sassonia, è rimasto sorpreso dal primo bilancio: "Appena due mesi e mezzo dopo la messa in esercizio, con la nostra nuova SAWTEQ B-130 abbiamo già ottenuto ben 20.000 pezzi da 3.000 pannelli grezzi. In totale erano 15.000 tagli singoli che messi insieme corrispondono a una lunghezza di 15 chilometri!".

È ancora più sorprendente se si considera che in azienda il taglio di pannelli viene utilizzato principalmente per un segmento di produzione più piccolo: la produzione su ordinazione di parti per la costruzione di locali commerciali. Questo corrisponde a circa il 15-20% del fatturato annuo. Anche la produzione per i clienti privati, per i quali Kortland costruisce arredamenti e mobili personalizzati, si muove su una scala analoga. Ma la principale fonte di guadagno è la produzione di mobili in legno massello, in particolare piani del tavolo e letti, con una percentuale di circa il 60%. Questi vengono prodotti dagli stabilimenti per conto di grandi agenzie commerciali nazionali che poi vendono i prodotti in tutto il mondo.

Coerente: verso la crescita grazie alla tecnologia più avanzata

Non è sempre stato così. Quando Peter Kortland ha rilevato l'azienda da suo zio nel 2004, frequentava ancora il corso di ingegneria sulla tecnologia del legno alla Berufsakademie di Melle. All'epoca la gamma di prodotti dell'azienda comprendeva solo mobili in legno massello di quercia in stile rustico. Un settore di mercato senza futuro: l'azienda stava fallendo.

Quindi Kortland l'ha riorganizzata insieme a un vecchio collega. E con successo: oggi l'azienda conta 25 dipendenti e cresce con un ritmo moderato ma costante. "Anche nel 2020, anno difficile per via del Coronavirus, siamo riusciti ad aumentare il fatturato del 5%", afferma Kortland. La ricetta per il successo del 39enne è: "La qualità e il prezzo dei nostri prodotti devono essere giusti. Questo è possibile solo con la tecnologia più avanzata. Qui entra in gioco HOMAG".

Costante: una nuova HOMAG ogni due anni

La prima macchina HOMAG era stata acquistata già nel 1999 dallo zio dell'attuale titolare: una fresa superiore per un centro di lavoro BOF 31/40 che funziona ancora a pieno regime. Nel 2014 è stato aggiunto il centro di lavoro a cinque assi BMG 311 Venture, nel 2016 è arrivata una bordatrice del Gruppo HOMAG e due anni dopo il piccolo centro di lavoro CNC BHX 55. L'ultimo acquisto è la SAWTEQ B-130 installata nel dicembre 2020.

La sezionatrice per pannelli più piccola di HOMAG è la prima in assoluto per lo stabilimento di Eggermühlen. "Storicamente veniamo dalla produzione di mobili in legno massello ed è proprio questa la nostra attività principale", spiega Kortland. "Una sezionatrice per pannelli quindi non è necessaria ed è in un certo senso estranea a questo settore. Ma grazie alla crescita della richiesta di parti per la costruzione di locali commerciali la situazione è cambiata, quindi lavoriamo sempre più anche il materiale in pannelli".

Solo nel gennaio 2021 si parlava di circa 3.000 metri quadrati, prevalentemente legno compensato di faggio e betulla, ma anche pannelli in legno di conifera e truciolato. "In passato due uomini avrebbero lavorato tutto il materiale con la sezionatrice circolare da tavolo. Oggi grazie alla SAWTEQ B-130 un dipendente esegue lo stesso lavoro in meno tempo!". Questo vantaggio in termini di efficienza, il prezzo relativamente basso e l'ingombro ridotto della sezionatrice HOMAG sono stati determinanti per l'ingegnere della tecnologia del legno.

"Ho esaminato il mercato dal 2019 e ho chiesto informazioni a diversi produttori. Nessuno ci ha offerto una sezionatrice migliore della SAWTEQ B-130", afferma Kortland, aggiungendo: "I modelli base di altri produttori rinomati sono più grandi e quindi più costosi. Tutt'al più i fornitori senza nome avevano delle alternative, ma non fanno al caso mio. Dopo tutto con HOMAG so che cosa mi aspetta".

Enorme: l'alleggerimento fisico dei dipendenti

Anche i dipendenti sono entusiasti del nuovo acquisto. "In passato dovevo insistere e convincere il personale a eseguire il taglio dei pannelli. Oggi è diverso: tutti adorano lavorare alla nuova sezionatrice HOMAG", afferma Kortland. Il motivo principale è l'ergonomia notevolmente migliorata. In passato, due dipendenti dovevano spostare a mano i pannelli grezzi in legno compensato di faggio e passarli sopra la sezionatrice circolare da tavolo. È un lavoro davvero pesante con i formati di pannello spessi 15 mm e grandi 250 x 150 cm.

Oggi davanti alla sezionatrice c'è un sollevatore a depressione. In questo modo il dipendente solleva dalla catasta un pannello dopo l'altro senza fatica, poi carica la sezionatrice e avvia il taglio. Fatto. "L'alleggerimento fisico è enorme", sottolinea Kortland. "Secondo me questo è il vantaggio più grande della SAWTEQ B-130". Con il sollevatore a depressione anche l'accatastamento dei pezzi è comodo e di solito non richiede una strategia specifica. In ogni caso, non per le parti per la costruzione di locali commerciali.

Immenso: il potenziale di risparmio

"Abbiamo fino a 20 settimane per le parti per la costruzione di locali commerciali e possiamo combinare in modo ottimale gli ordini di taglio", spiega Kortland. Questo consente semplici schemi di taglio. Di solito i pannelli grezzi vengono lavorati in pezzi di due dimensioni. L'azienda ha quindi rinunciato alla stampante di etichette sulla sezionatrice. "Abbiamo acquistato la SAWTEQ B-130 per gli ordini legati alla costruzione di locali commerciali. Quindi l'identificazione dei pezzi non serve proprio", afferma Kortland e aggiunge: "Oggi deciderei diversamente perché stiamo usando sempre di più la nuova sezionatrice anche per gli ordini dei clienti privati. Ad esempio per la produzione di armadi in materiale in pannelli. In questo caso si possono rendere necessari più di 50 pezzi diversi per ogni ordine, quindi l'identificazione dei pezzi sarebbe utile".

Inoltre, in caso di ordini così complessi, la soluzione HOMAG dimostra di che pasta è fatta. Parola chiave: ottimizzazione. Il software calcola in base all'ordine il miglior schema di taglio possibile, risparmiando così molto tempo e materiale. In passato l'azienda aveva previsto fin dall'inizio uno scarto del 20% per gli ordini complessi. "Ho semplicemente posizionato più materiale sulla sezionatrice circolare dicendo al dipendente che doveva tagliare i pezzi necessari", ripensa Kortland. "Poi sono iniziati i calcoli e le misurazioni, finché abbiamo risolto il puzzle. Oggi inviamo lo schema di taglio finito alla nostra sezionatrice HOMAG. L'operatore preme il pulsante di avvio e la SAWTEQ parte. È fantastico!".

Conclusione: sempre!

Per Kortland Möbelwerkstätten i prodotti di pannelli sono solo un piccolo mercato. Ma con la SAWTEQ B-130 l'azienda è in grado di crescere in qualsiasi momento anche in questo segmento e di acquisire nuovi clienti. La gamma di prestazioni è cresciuta ancora, come è già successo con ogni investimento HOMAG. Con l'esperienza di oggi, sceglierebbe ancora la SAWTEQ B-130? Kortland non deve pensare per rispondere a questa domanda e afferma: "Sempre!".

«Secondo me sul mercato non esiste un'alternativa alla SAWTEQ B-130. I modelli base di concorrenti rinomati erano tutti troppo grandi e troppo costosi per i nostri scopi.»Peter Kortland