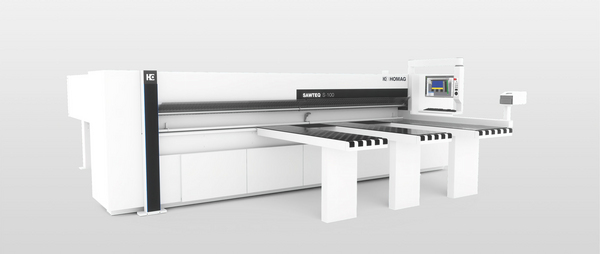

Самый маленький станок для раскроя плит HOMAG способен на многое. Петер Кортланд, владелец компании Kortland Möbelwerkstätten из города Эггермюлен в Нижней Саксонии, сам был удивлен первыми результатами: «Спустя всего два с половиной месяца после ввода в эксплуатацию мы раскроили на нашем новом станке SAWTEQ B-130 целых 20 000 деталей из 3000 плит. Это в общей сложности 15 000 отдельных резов, что равняется 15 километрам!»

И это тем удивительнее, что раскроечный станок используется на предприятии в основном лишь для небольшого сегмента производства: изготовления деталей торгового оборудования. На этот сегмент приходится всего 15–20 процентов годового оборота компании. Примерно такая же доля приходится и на заказы частных клиентов, для которых Kortland изготавливает индивидуальную мебель и предметы интерьера. Основным же направлением деятельности компании, на которое приходится около 60 процентов оборота, является изготовление мебели из массива, в частности столешниц и каркасов кроватей. Эти изделия мебельная мастерская изготавливает по заказу крупных торговых компаний, которые продают их по всему миру.

Последовательное развитие: с современными технологиями на пути к дальнейшему росту

Но так было не всегда. Когда Петер Кортланд принял руководство компанией у своего деда в 2004 году, он дополнительно прошел обучение по специальности «инженер-технолог по деревообработке» в Профессиональной академии Мелле. Тогда ассортимент продукции мастерской включал в себя только мебель из массива, которая изготавливалась из рустикального дуба. У этого сегмента рынка не было будущего, и предприятие обанкротилось.

После этого Кортланд вместе со старшим подмастерьем решил перепрофилировать компанию. И ему это удалось: сегодня здесь работает 25 человек, и предприятие медленно, но верно растет. «Даже в тяжелом 2020 году, во время пандемии коронавируса нам удалось увеличить оборот на пять процентов», – рассказывает Кортланд. Рецепт успеха 39-летнего предпринимателя: «Качество нашей продукции должно соответствовать ее цене. А это возможно лишь при использовании современной техники, и тут в дело вступает HOMAG».

Регулярность: новый станок HOMAG каждые два года

Первый станок HOMAG приобрел еще дед нынешнего владельца в 1999 году: фрезерный обрабатывающий станок с верхним расположением шпинделя BOF 31/40 до сих пор работает и, как и прежде, полностью загружен. В 2014 году к нему добавился пятиосевой фрезерный станок BMG 311 Venture, в 2016 году — кромкооблицовочный станок от HOMAG Group, а спустя еще два года — небольшой обрабатывающий центр с ЧПУ BHX 55. Самым последним приобретением стал установленный в декабре 2020 года станок SAWTEQ B-130.

Самый маленький станок для раскроя плит в линейке HOMAG стал первым станком такого типа для предприятия в Эггермюлене. «Мы начинали с изготовления мебели из массива, и это наше основное направление деятельности, – объясняет Кортланд. – Для таких изделий раскроечные станки не требуются, да и в целом они мало распространены в этой отрасли. Однако с увеличением количества заказов на детали торгового оборудования все изменилось, так что теперь мы все больше работаем и с плитными материалами».

Только за январь 2021 года здесь обработали 3000 квадратных метров сырья, в основном буковой и березовой фанеры. Кроме того, на предприятии работают с древесно-волокнистыми плитами из хвойных пород, а также твердыми древесно-волокнистыми плитами. «Раньше мы протягивали весь материал через настольную циркулярную пилу, и для этого нужно было два человека. Сегодня благодаря станку SAWTEQ B-130 ту же работу и за меньшее время выполняет один сотрудник!» Повышенная эффективность, сравнительно невысокая цена и компактность базового раскроечного станка HOMAG стали для инженера-технолога решающими аргументами в пользу покупки.

«Я изучал рынок еще с 2019 года и отправлял запросы разным производителям. Но ни один из них не смог предложить станок, который бы подошел нам лучше, чем SAWTEQ B-130, – рассказывает Кортланд и добавляет: – Базовые модели других известных производителей больше по размеру и потому дороже. Конечно, малоизвестные производители могли бы предложить альтернативу, но такие варианты я даже не рассматриваю. С HOMAG, например, я точно знаю, что получу».

Существенное снижение физической нагрузки

Сотрудники предприятия тоже в восторге от нового приобретения. «В прошлом мне практически приходилось уговаривать своих людей раскроить плиту. Сегодня все иначе – все с удовольствием работают с новым станком HOMAG», – утверждает Кортланд. Объясняется это в первую очередь существенно улучшенной эргономикой. В прошлом двум сотрудникам приходилось вручную переносить плиты буковой фанеры и протягивать их через настольную циркулярную пилу. Учитывая, что это плиты толщиной 15 мм и размером 250 x 150 см, работа была не из легких.

Сейчас перед станком установлено вакуумное подъемное устройство. С его помощью сотрудник легко поднимает плиту со штабеля, укладывает ее на станок и начинает раскрой. Готово. «Физически работать стало гораздо легче, – подчеркивает Кортланд. – Для меня это самое большое преимущество станка SAWTEQ B-130». Штабелирование раскроенных деталей также выполняется с помощью вакуумного подъемного устройства и, как правило, не требует особой стратегии. Во всяком случае, если это детали торгового оборудования.

Огромный потенциал экономии

«При изготовлении деталей торгового оборудования сроки выполнения заказов составляют до 20 недель, а это позволяет нам оптимальным образом объединять заказы на раскрой плит», – объясняет Кортланд. Это существенно упрощает составление схем раскроя. Как правило, плиты раскраиваются на детали двух размеров, поэтому компания отказалась от принтера для этикеток на станке. «Мы купили станок SAWTEQ B-130 для производства деталей торгового оборудования. Для них маркировка особо не требуется, – рассказывает Кортланд и добавляет: – Но если бы мы покупали станок сейчас, я бы сделал по-другому, так как сейчас мы все чаще используем новый станок и для заказов частных клиентов. Например, для изготовления шкафов из плитных материалов. В этом случае на один заказ может приходиться до 50 разных деталей, так что маркировка деталей здесь пригодилась бы».

Кроме того, при выполнении таких сложных заказов решение HOMAG по-настоящему раскрывает свои возможности. Все дело в оптимизации: программное обеспечение составляет оптимальную схему раскроя для конкретного заказа и экономит таким образом много времени и материала. Раньше для сложных заказов предприятие изначально закладывало в расчеты 20 % отходов. «Я просто отправлял больше материала на циркулярную пилу и говорил сотрудникам, что им нужно выпилить требуемые детали, – вспоминает Кортланд. – После этого они начинали снимать мерки и проводить расчеты, пока пазл не складывался. Сейчас мы просто отправляем готовую схему раскроя в станок HOMAG. Оператор нажимает кнопку запуска, и SAWTEQ начинает работать. Это потрясающе!»

Вывод: безусловно да!

Хотя изделия из плитных материалов составляют лишь небольшую долю общего объема производства Kortland Möbelwerkstätten, благодаря станку SAWTEQ B-130 предприятие теперь может в любое время начать наращивать объемы производства в этом сегменте и завоевывать новых клиентов. Спектр предлагаемых услуг компании снова расширился, как и с каждой предыдущей инвестицией в оборудование HOMAG. Основываясь на имеющемся теперь опыте работы со станком SAWTEQ B-130, выбрал бы Кортланд этот станок снова? На этот вопрос он отвечает, не задумываясь: «Безусловно да!»

«С моей точки зрения, на рынке просто нет альтернативы SAWTEQ B-130. Все базовые модели известных конкурентов слишком большие для наших целей и слишком дорогие.»Peter Kortland