Christian Närdemann, Redactor jefe de BM

Este taller de carpintería, situado en la ciudad alemana de Augsburgo, se dedica principalmente a la construcción de muebles y equipamiento interior. Raimund Issle tomó las riendas de la empresa hace poco más de dos años, cuando Hubert Sannwald dejó el puesto. A sus 45 años, Issle cuenta con una plantilla actual de once trabajadores, incluido un aprendiz. Esta empresa especialista en fabricación ofrece a empresas y particulares una gama de servicios que abarca todos los ámbitos de la construcción de muebles y equipamiento interior.

Digitalización desde el comienzo

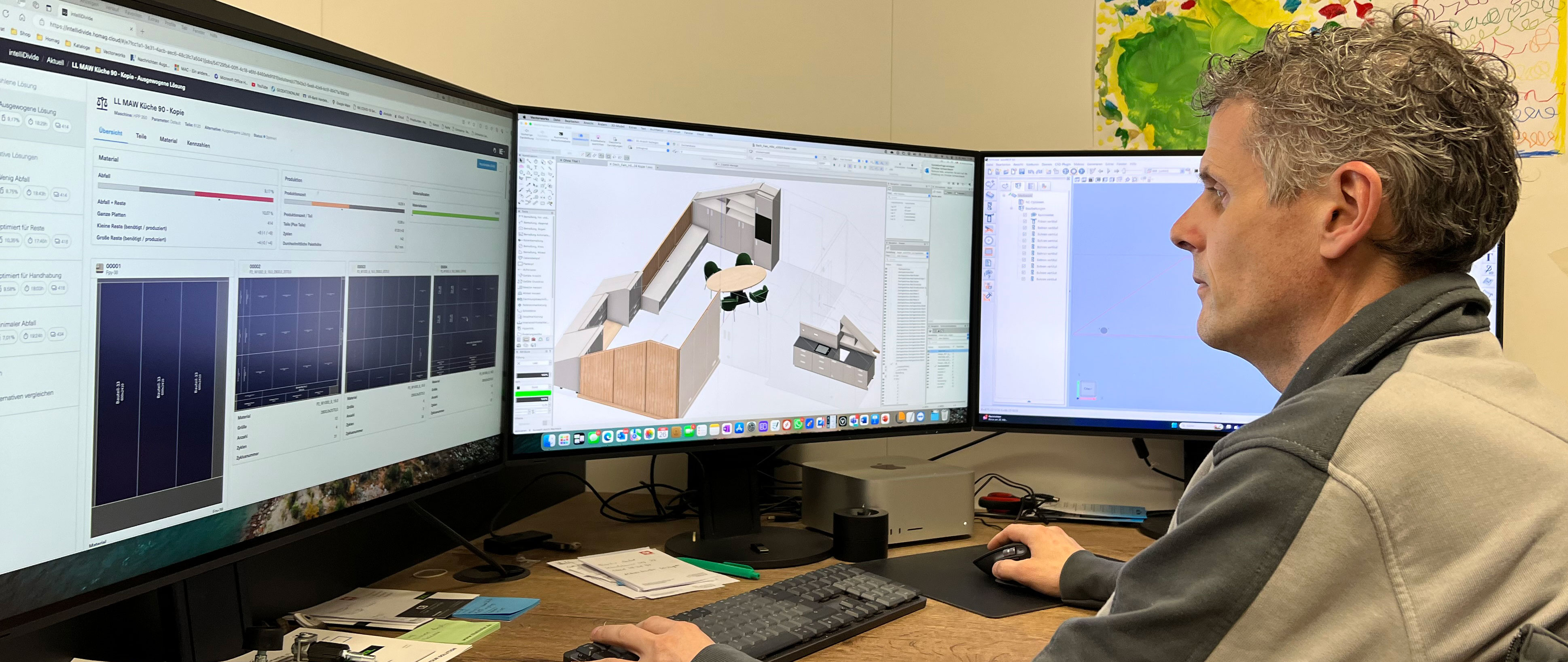

A Raimund Issle le gusta que, en el trabajo, todo sea digital desde el principio. Su objetivo es transformar el taller tradicional en uno moderno y digitalizado. Valora mucho la uniformidad, que para él empieza con la medición 3D digital. Uno de sus primeros proyectos consistió en conectar a la red el parque de maquinaria y diversas zonas de trabajo. Para ello, se tendieron alrededor de 8 km de cableado y cables de datos en el taller y la oficina. De esta forma, la sierra de tableros horizontal y los dos centros de mecanizado CNC de HOMAG, entre otros, están conectados directamente a la red de la empresa.

Optimización considerable del corte de tableros

Issle mantiene una estrecha colaboración tecnológica con HOMAG Group. Gracias a un potente software de optimización y una serie de asistentes digitales del líder del mercado mundial con sede en la Selva Negra alemana, ha mejorado considerablemente la productividad de su parque de maquinaria en los últimos años. En 2022, Issle introdujo el software web de optimización intelliDivide. Hasta entonces, en la empresa introducían las listas de piezas escritas a mano directamente en el ordenador de la sierra seccionadora de tableros (construida en 2011) y generaban el plano de corte allí mismo.

El uso del software de optimización y las múltiples posibilidades que ofrece no solo han aumentado el rendimiento del corte de tableros más de un 30%, y Raimund Issle está encantado. "Ahora también podemos asumir encargos de gran envergadura que de otro modo no serían viables. Además, se produce una cantidad considerablemente menor de errores y retales, por lo que el poco tiempo adicional que invertimos en la preparación del trabajo merece la pena".

El flujo de trabajo en intelliDivide es sencillo: una vez cargada la lista de piezas (desde el software industrial o el sistema CAD, por ejemplo), el usuario puede iniciar inmediatamente la optimización. Una de las particularidades de intelliDivide es que calcula distintas soluciones y las presenta de forma gráfica y clara. En función de la gama de piezas, la combinación de materiales y la envergadura del pedido, ofrece toda una serie de opciones de optimización diferentes, como reducir los restos y el manejo, y minimizar los costes de material y el tiempo de mecanizado. El propio usuario decide qué plano de corte es el adecuado. La presentación clara de los resultados permite registrar de un vistazo las cifras características más importantes, como el consumo y los costes de material o los tiempos de producción. Los planos de corte están disponibles en la red inmediatamente después de la optimización para llevar a cabo el mecanizado en la sierra seccionadora de tableros. intelliDivide ofrece una nueva e interesante función con patrones.

Esta opción permite al usuario mantener juntas durante la optimización aquellas piezas que, por ejemplo, están dispuestas una al lado de la otra en un frente donde es importante obtener un patrón de chapa uniforme. Las piezas se sierran primero como una sola pieza y se dividen posteriormente. intelliDivide es un software web, por lo que no conlleva costes de mantenimiento ni de actualización: el programa está siempre actualizado y todos los empleados utilizan una licencia de empresa común.

Gestión eficiente de los materiales

Este año, Raimund Issle y su equipo han introducido otras dos herramientas digitales: el asistente de gestión de cantos y el asistente de gestión de restos y tableros, los dos en la nube. Estos asistentes permiten simplificar y acelerar aún más los procesos de forma considerable, y materialManager sirve de base para ambos. Esta aplicación ofrece en todo momento una visión de conjunto de todos los materiales y las existencias de cintas de cantos y tableros, así como el lugar donde están almacenados, incluidos los restos y las reservas.

Manipulación sencilla de los cantos

La optimización es especialmente evidente a la hora de manipular los cantos. El asistente de bobinas de cantos proporciona toda la información sobre el material de canto, sus existencias y los lugares donde están almacenados. Además de las aplicaciones materialManager y materialAssist (que permiten gestionar las cintas de cantos de la estantería), en el volumen de suministro se incluyen una impresora de etiquetas, HOMAG Cube (caja de control para conectar la estantería y la impresora a Internet y a las aplicaciones), planos de construcción disponibles para su descarga y, de forma opcional, barras LED para la estantería.

El funcionamiento del asistente es simple. Una vez añadidos el material de canto y todos los datos en materialManager, el material se puede gestionar de forma centralizada en la aplicación, que muestra en todo momento las existencias actuales y la ubicación exacta en la que se encuentra cada bobina. Durante la producción, las bobinas de cantos se almacenan en la estantería y todos los datos se guardan en la aplicación materialAssist en la tableta. De esta forma, es posible acceder fácilmente a toda la información sobre cada cinta para consultar, por ejemplo, sus características o la longitud restante. Igual de sencillo resulta imprimir las etiquetas para identificar las cintas.

Si desea cantear una pieza, el usuario solo tiene que seleccionar la cinta de cantos correcta en la aplicación o escanear el código correspondiente disponible en la documentación del pedido. Tras ello, los LED de la estantería se encenderán para indicar dónde está almacenada, por lo que buscar el material de canto adecuado es cosa del pasado. "Pasamos del caos a tenerlo todo controlado", comenta Raimund Issle con una sonrisa. Una vez aplicado el material de canto, la longitud restante de la bobina correspondiente se actualiza en la aplicación materialAssist introduciendo unas sencillas indicaciones en la tableta, y la información también se actualiza automáticamente en materialManager.

Aumento claro de la transparencia de los procesos

"Gracias a las herramientas de software de HOMAG, hemos podido aumentar considerablemente la productividad de las máquinas de las que disponemos. Además, los procesos son mucho más transparentes", explica Raimund Issle, que está encantado. También cabe destacar que el taller ya no utiliza prácticamente documentación en papel en la producción. Issle está planificando nuevas medidas de optimización y, actualmente, está incorporando a la empresa productionManager, la carpeta de trabajo digital de HOMAG. Con ella, toda la plantilla puede acceder en tiempo real a cualquier información sobre los pedidos desde la oficina central, la zona de producción o el área de montaje.

Esta aplicación web no solo ayuda a tener organizados los datos en todo momento de forma eficiente, sino que también permite ver el estado actual del mecanizado de todos los componentes durante la producción. Issle cree que el taller va por buen camino para optimizar aún más la productividad con ayuda de las herramientas digitales y fortalecer así la competitividad a largo plazo.

«Ahora también podemos manejar pedidos grandes que de otro modo no serían factibles. Además, hay muchos menos errores y mucho menos desperdicio. El tiempo ligeramente mayor dedicado a la preparación del trabajo vale la pena.»Raimund Issle, Director General de Schreinerei Issle und Sannwald GmbH