Christian Närdemann, caporedattore di BM

La falegnameria di Augusta si occupa principalmente della costruzione di mobili e di allestimento d'interni. Raimund Issle (45), che ha rilevato l'azienda da Hubert Sannwald ben due anni fa, attualmente impiega undici dipendenti, tra cui un apprendista. Il ventaglio di specialisti della produzione comprende tutti i settori dell'arredamento e dell'allestimento d'interni per clienti privati e commerciali.

Digitale fin dall'inizio

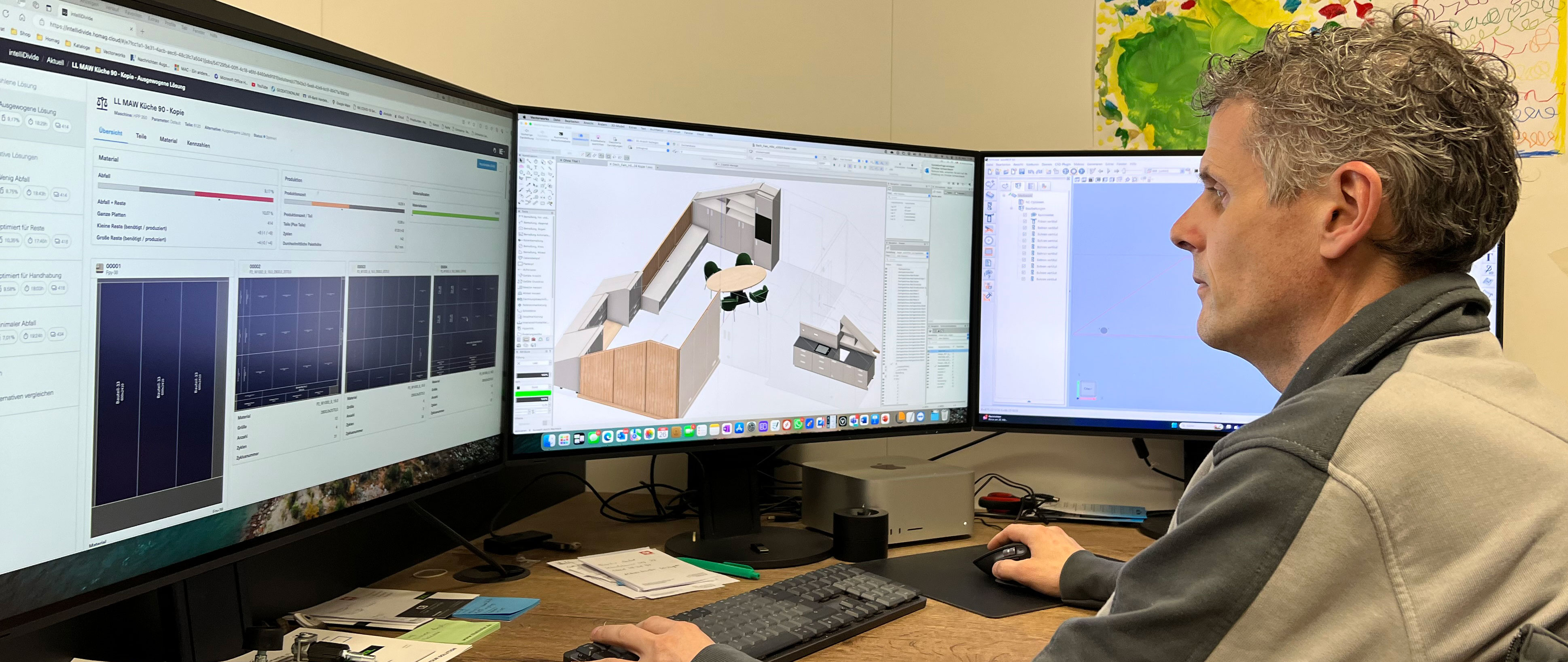

A Raimund Issle piace affidarsi fin da subito al digitale. Il suo obiettivo è trasformare la tradizionale falegnameria in un laboratorio moderno e digitalizzato. È un grande sostenitore della continuità, che per lui inizia già con la dimensione 3D digitale. Uno dei suoi primi progetti è stato quello di mettere in rete un parco macchine e diverse aree di lavoro. Circa 8 km di cavi e linee di trasmissione dati sono stati posati in laboratorio e in ufficio. Ad esempio, la sezionatrice per pannelli orizzontale e i due centri di lavoro CNC di HOMAG dispongono di un collegamento diretto con la rete aziendale.

Taglio pannelli ottimizzato in modo significativo

Issle mantiene una partnership tecnologica di fiducia con HOMAG Group. Grazie a un potente software di ottimizzazione e a vari assistenti digitali del leader mondiale del mercato della Foresta Nera, negli ultimi anni ha notevolmente migliorato la produttività del parco macchine esistente. Nel 2022 Issle ha inizialmente introdotto il software di ottimizzazione basato sul Web intelliDivide. Fino a quel momento, nella falegnameria gli elenchi dei pezzi scritti a mano venivano inseriti direttamente nel computer della sezionatrice per pannelli (anno di costruzione 2011) e lo schema di taglio veniva generato localmente

L'utilizzo del software di ottimizzazione e le sue molteplici possibilità non hanno solo aumentato le prestazioni di taglio dei pannelli di oltre il 30%, racconta entusiasta Raimund Issle. "In questo modo siamo in grado di gestire anche grandi commesse che altrimenti non sarebbero realizzabili. Vengono commessi inoltre meno errori e lo scarto è decisamente inferiore. Vale la pena dedicare un po' più tempo alla preparazione del lavoro".

Il flusso di lavoro in intelliDivide è semplice: dopo aver caricato l'elenco dei pezzi (ad esempio dal software di settore o dal CAD), l'utente può avviare immediatamente l'ottimizzazione. In particolare, intelliDivide calcola diverse soluzioni e presenta graficamente le alternative in modo chiaro. A seconda dell'assortimento dei componenti, del mix di materiali e delle dimensioni dell'ordine, sono possibili diverse opzioni di ottimizzazione, ad esempio con residui e movimentazione ridotti, costi minimi dei materiali e tempi di lavorazione estremamente brevi. L'utente decide quale schema di taglio è il più adatto. La chiara rappresentazione dei risultati consente di acquisire in un colpo d'occhio le principali metriche, come ad esempio il consumo e i costi dei materiali o i tempi di produzione. Una volta effettuata l'ottimizzazione, gli schemi di taglio sono disponibili direttamente nella rete per la lavorazione sulla sezionatrice per pannelli. intelliDivide offre una nuova interessante funzione con "modelli".

Durante la fase di ottimizzazione, questa funzione consente all'utente di unire, ad esempio, i pezzi disposti uno accanto all'altro in una parte frontale, nel caso in cui sia importante che l'impiallacciatura sia continua. Questi pezzi vengono inizialmente tagliati come pezzo singolo e suddivisi solo successivamente. Trattandosi di un software di ottimizzazione basato sul web, intelliDivide non prevede costi di manutenzione o aggiornamento. Il software è sempre aggiornato. Tutti i dipendenti utilizzano una licenza aziendale comune.

Gestione efficiente dei materiali

Con gestioni dei residui, dei pannelli e dei bordi basate su cloud, quest'anno Raimund Issle e il suo team hanno introdotto altri due strumenti per semplificare e accelerare ulteriormente i processi. La base per i due assistenti digitali è materialManager, un'applicazione che offre una panoramica permanente di tutti i materiali, delle scorte dei bordi da rotolo e dei pannelli, nonché delle relative posizioni di magazzino, dei residui e delle prenotazioni.

Semplificazione della gestione dei bordi

Gli effetti di ottimizzazione nella gestione dei bordi sono particolarmente evidenti. L'assistente bordi da rotolo fornisce tutte le informazioni relative al bordo, alla sua giacenza e alla posizione di magazzino. Oltre alle app materialManager e materialAssist (gestione del bordo nello scaffale), sono incluse una stampante per etichette, l'HOMAG Cube (scatola di comando per il collegamento dello scaffale e della stampante a Internet e alle app), gli schemi di costruzione scaricabili e le barre LED opzionali per lo scaffale per bordi.

Funziona in questo modo: una volta creato in materialManager insieme a tutti i dati, il bordo può essere gestito centralmente. L'app mostra sempre le giacenze attuali e dove si trova ogni rotolo. In produzione, si immagazzinano i rotoli di bordi nel relativo scaffale e se ne memorizzano i dati nell'app materialAssist sul tablet. Tutte le informazioni relative a ciascun bordo dal rotolo (proprietà e lunghezza residua) possono essere richiamate in modo semplice. Anche le etichette per l'identificazione dei bordi dal rotolo possono essere stampate in modo altrettanto semplice.

Se si desidera bordare un pezzo, è sufficiente che l'utente selezioni il bordo dal rotolo corretto nell'app, oppure scansioni il codice corrispondente sui documenti dell'ordine. La posizione di magazzino viene quindi indicata dai LED accesi sullo scaffale per bordi. Per cui, ricercare il bordo giusto non è più necessario. Raimund Issle commenta con un sorriso: "Il caos è diventato visione d'insieme". Dopo la bordatura, la lunghezza residua del rispettivo rotolo viene aggiornata nell'app materialAssist con poche semplici voci sul tablet. L'aggiornamento avviene automaticamente anche in materialManager.

Processi molto più trasparenti

Raimund Issle è entusiasta: "Grazie agli strumenti software di HOMAG siamo riusciti ad aumentare notevolmente la produttività delle macchine esistenti. Inoltre, i processi sono molto più trasparenti. Vale inoltre la pena di notare che la falegnameria è un settore già virtualmente privo di carta nella produzione". Issle sta già pensando ad altri livelli di ottimizzazione e attualmente ha introdotto in azienda productionManager, la cartella digitale degli ordini di HOMAG. In questo modo tutti i dipendenti hanno accesso a tutte le informazioni su ogni ordine in tempo reale, dall'ufficio del responsabile alla produzione fino al banco di prova.

L'app basata sul web non solo fornisce un supporto efficace per l'organizzazione lineare dei dati, ma rende anche trasparente l'attuale stato di elaborazione di tutti i componenti in produzione. Issle ritiene che la falegnameria sia sulla buona strada per ottimizzare ulteriormente la produttività con gli strumenti digitali, rafforzando così la sua competitività a lungo termine.

«In questo modo siamo in grado di gestire anche grandi commesse che altrimenti non sarebbero realizzabili. Vengono commessi inoltre meno errori e lo scarto è decisamente inferiore. Vale la pena dedicare un po' più di tempo alla preparazione del lavoro»Raimund Issle, amministratore delegato Schreinerei Issle und Sannwald GmbH