Redaktor Naczelny BM Christian Närdemann

Ta augsburska stolarnia działa przede wszystkim w branży mebli i wyposażenia wnętrz. Raimund Issle (45 lat), który przed dwoma laty przejął przedsiębiorstwo od Huberta Sannwalda, zatrudnia obecnie 11 pracowników, w tym jednego ucznia. Jako producent kieruje swoją ofertę do wszystkich odbiorców na rynku meblarstwa i wyposażenia wnętrz – zarówno klientów prywatnych, jak i biznesowych.

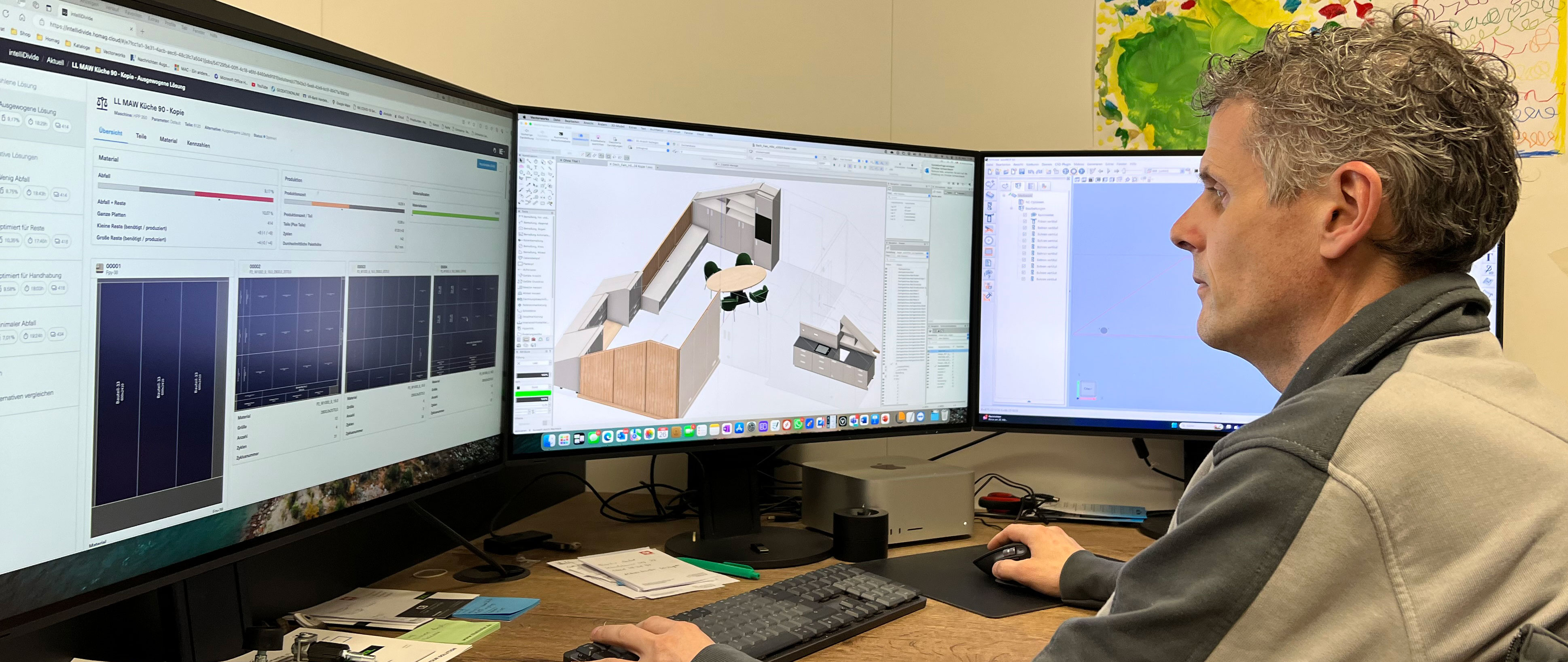

Proces cyfrowy od samego początku

Raimundowi Isslemu podoba się określenie „proces cyfrowy od samego początku”. Jego celem było przekształcenie swojej tradycyjnej stolarni w nowoczesny, zdigitalizowany warsztat. Jest zwolennikiem ciągłości procesów – która dla niego zaczyna się już przy cyfrowych pomiarach w 3D. Jednym z jego pierwszych projektów było włączenie parku maszynowego i różnych obszarów roboczych do sieci w zakładzie. W tym celu w warsztacie i biurze ułożono około 8 km kabli i przewodów do transmisji danych. Dzięki temu na przykład leżące piły do płyt i oba centra obróbkowe CNC marki HOMAG łączą się bezpośrednio z firmową siecią.

Znaczna optymalizacja przycinania płyt

Issle ma swojego zaufanego partnera technologicznego – Grupę HOMAG. Ten niemiecki producent, będący liderem na rynku światowym, dostarczył zakładowi wydajne oprogramowanie optymalizujące i różnych asystentów cyfrowych, dzięki którym udało się znacznie poprawić wydajność parku maszyn. W 2022 r. Issle wdrożył najpierw sieciowe oprogramowanie optymalizujące intelliDivide. Wcześniej ręcznie spisywane listy części wprowadzano bezpośrednio do komputera piły do przycinania płyt (z roku 2011), a plan rozkroju był generowany lokalnie. Jak mówi Raimund Issle, wykorzystanie szerokich możliwości, jakie daje oprogramowanie optymalizujące, nie tylko pozwoliło na zwiększenie wydajności przycinania płyt o ponad 30%. „Teraz możemy również realizować duże zamówienia, które w przeciwnym razie byłyby niewykonalne. Ponadto zdarza się znacznie mniej błędów i generowanych jest mniej odpadów. W związku z tym można poświęcić nieco więcej czasu na przygotowanie pracy”. Proces realizowany w intelliDivide nie jest skomplikowany. Po załadowaniu listy części (np. z oprogramowania branżowego lub programu CAD) użytkownik może od razu rozpocząć optymalizację. Zalety: intelliDivide oblicza różne rozwiązania i prezentuje je graficznie w bardzo przejrzysty sposób.

W zależności od spektrum elementów, różnorodności materiałów i wielkości zamówień możliwych jest wiele różnych opcji optymalizacji: np. mniej reszt, ograniczenie pracy ręcznej, niższe koszty materiałowe czy krótszy czas obróbki. O tym, który plan rozkroju zostanie zastosowany, decyduje sam użytkownik. Przejrzysta prezentacja daje jasny obraz najważniejszych wskaźników, takich jak zużycie i koszty materiału oraz czas produkcji. Po optymalizacji plany rozkroju dostępne są bezpośrednio w sieci, aby można było na ich podstawie rozpocząć obróbkę na pile do przycinania płyt. Interesującą nową funkcją w intelliDivide są „Szablony”. Umożliwiają one użytkownikowi utrzymanie obok siebie podczas optymalizacji tych części, które w gotowym produkcie znajdują się blisko siebie, np. we frontach, i w przypadku których ważny jest spójny rysunek forniru. Części te są najpierw wykrawane jako jeden przedmiot i dopiero później rozdzielane. Ze względu na to, że intelliDivide jest oprogramowaniem internetowym, nie ma tutaj kosztów związanych z serwisem bądź aktualizacją. Oprogramowanie jest zawsze aktualne. Wszyscy pracownicy korzystają przy tym ze wspólnej firmowej licencji.

Efektywne zarządzanie materiałami

W tym roku Raimund Issle i jego zespół wprowadzili dwa kolejne narzędzia, które dodatkowo upraszczają i przyspieszają procesy: system zarządzania odpadami i płytami oraz system zarządzania kantami – oba oparte na pracy w chmurze. Podstawą dla obu tych asystentów cyfrowych jest materialManager. Daje on stały wgląd we wszystkie materiały oraz zapasy taśm obrzeży i płyt, a także ich miejsce przechowywania wraz z resztami i rezerwacjami.

Łatwa obsługa obrzeży

Efekty optymalizacji szczególnie wyraźnie widać podczas pracy z obrzeżami. Asystent taśmy obrzeża dostarcza wszystkich informacji na temat materiału obrzeża, jego zapasów i miejsc magazynowania. Oprócz aplikacji materialManager i materialAssist (do zarządzania obrzeżami na regale) w zestawie znajdują się drukarka etykiet, HOMAG Cube (urządzenie sterujące do łączenia regału i drukarki z Internetem i aplikacjami), plany do pobrania i opcjonalnie listwy LED do regału z obrzeżami. Jak to działa? Po utworzeniu materiału obrzeża wraz z wszystkimi danymi w aplikacji materialManager można nim tam centralnie zarządzać. Aplikacja pokazuje aktualny stan magazynowy i informuje, gdzie dokładnie znajduje się dana rolka. Podczas procesu produkcji rolki obrzeża przechowywane są w regale na obrzeża, a wszystkie dane zapisywane są w aplikacji materialAssist na tablecie. Dzięki temu można w prosty sposób pobrać wszystkie informacje na temat każdej taśmy obrzeża (właściwości, pozostałą długość). Równie proste może być drukowanie etykiet do oznaczania taśm obrzeży. Jeśli obrabiany element ma zostać oklejony, użytkownik wybiera odpowiednią taśmę obrzeża w aplikacji lub skanuje odpowiedni kod znajdujący się w zamówieniu. Miejsce składowania jest następnie wskazywane za pomocą świecących diod LED na regale obrzeża. Szukanie właściwego materiału odchodzi już więc do przeszłości. Jak to ujmuje Raimund Issle, „z chaosu powstał przejrzysty ład”. Po oklejaniu obrzeżem pozostałą długość rolki można w kilku prostych ruchach zaktualizować w aplikacji materialAssist na tablecie. Automatycznie odbywa się również aktualizacja w aplikacji materialManager.

Znacznie większa przejrzystość procesów

„Dzięki oprogramowaniu firmy HOMAG udało nam się znacznie zwiększyć wydajność naszych dotychczasowych maszyn” – stwierdza z zadowoleniem Raimund Issle. „Ponadto procesy stały się znacznie bardziej przejrzyste”. Godne uwagi jest również to, że produkcja w stolarni odbywa się teraz niemal w całości bez papierowej dokumentacji. Issle planuje już kolejne etapy optymalizacji. Obecnie wprowadza w zakładzie cyfrową teczkę zleceń productionManager firmy HOMAG. Dzięki niej każdy pracownik ma dostęp w czasie rzeczywistym do wszystkich informacji na temat każdego zlecenia – od biura, przez produkcję, aż po warsztat. Ta internetowa aplikacja nie tylko pomaga w organizacji danych, lecz także zapewnia jasne informacje na temat bieżącego stanu obróbki każdego z elementów w produkcji. Według Isslego jego stolarnia jest na dobrej drodze do dalszej optymalizacji wydajności za pomocą narzędzi cyfrowych, a tym samym – do trwałego zwiększenia konkurencyjności.

Ein Artikel des Fachmagazins BM, 05/2024. Fotos: Fachmagazin BM / Christian Närdemann Hier lesen Sie den Artikel auf BM-Online.

„„Teraz możemy również realizować duże zamówienia, które w przeciwnym razie byłyby niewykonalne. Ponadto zdarza się znacznie mniej błędów i generowanych jest mniej odpadów. Dlatego opłaca się poświęcić nieco więcej czasu na przygotowanie pracy”.”Raimund Issle, dyrektor firmy Schreinerei Issle und Sannwald GmbH