Christian Närdemann, Editor-chefe da BM

A marcenaria localizada em Augsburg atua principalmente no segmento de construção de móveis e interiores. Raimund Issle (45), que há dois anos assumiu a empresa antes comandada por Hubert Sannwald, emprega atualmente onze colaboradores, dentre eles um estagiário. O portfólio desse especialista em manufatura inclui todos os segmentos da construção de móveis e interiores para clientes privados e comerciais.

Digital desde o início

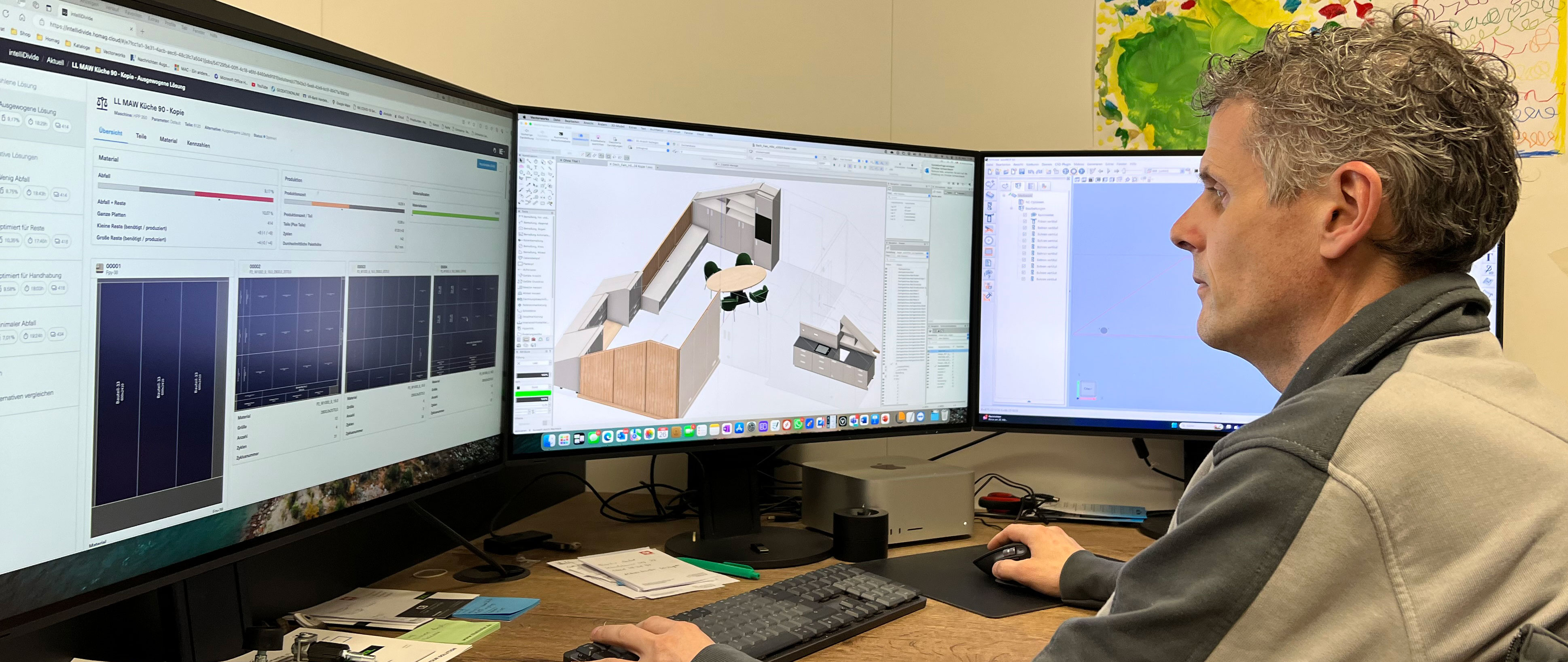

Raimund Issle prefere que tudo seja “digital desde o início”. Seu objetivo é transformar a marcenaria tradicional em uma oficina moderna e digitalizada. Ele é um aficionado da operação contínua e consistente que, para ele, já deve começar na medição digital 3D. Um de seus primeiros projetos foi conectar o parque de máquinas e diversas áreas de trabalho à rede. Em torno de 8 km de cabos e linhas de dados foram colocados na oficina e no escritório. Dessa forma, a seccionadora horizontal e os dois centros de processamento CNC da HOMAG dispõem de uma conexão direta com a rede corporativa.

Corte de placas aprimorado

Issle mantém uma parceria tecnológica de confiança com o Grupo HOMAG. Com um software de otimização de alto desempenho e diversos assistentes digitais fornecidos pelo líder mundial com sede na região da Floresta Negra, ele melhorou significativamente a produtividade do parque de máquinas nos últimos anos. Em 2022, Issle introduziu primeiramente o software de otimização baseado na Web intelliDivide. Até então, listas de peças manuscritas eram inseridas diretamente no computador da seccionadora (ano de fabricação 2011), e o plano de corte era gerado ali localmente.

A utilização do software de otimização e de suas diversas possibilidades não aumentaram somente o desempenho no corte de placas em mais de 30%, comenta Raimund Issle satisfeito. “Agora, também temos como atender pedidos grandes que, do contrário, seriam inviáveis. Além disso, ocorrem muito menos erros, e o desperdício no corte é bem menor. O tempo a mais investido na preparação do trabalho, nesse caso, vale a pena.”

O fluxo de trabalho no intelliDivide é descomplicado: após carregar a lista de peças (por exemplo, do software da indústria ou CAD), o usuário pode iniciar imediatamente a otimização. O que destaca o intelliDivide: ele calcula diferentes soluções e fornece uma representação gráfica clara das alternativas. De acordo com a variedade de peças, mistura de materiais e tamanho do pedido, uma série de opções de otimização são possíveis, como pouco resíduo, pouca manipulação, custos mínimos de material ou menor tempo de processamento. O usuário é quem decide qual plano de corte é o ideal. A representação clara dos resultados permite ter uma visão abrangente dos números mais importantes, como consumo e custos de material ou tempos de produção.

Após a otimização, os planos de corte ficam disponíveis na rede para iniciar o processamento na seccionadora. O intelliDivide oferece uma nova função interessante com “gabaritos”. Durante a otimização, o usuário pode juntar essas peças que podem estar dispostas em uma frente uma ao lado da outra e nas quais o foco é uma imagem folheada contínua. Elas são primeiramente serradas como uma peça e mais tarde separadas. Como o intelliDivide é um software de otimização baseado na Web, não há custos de manutenção ou de atualização. O software está sempre atualizado. Todos os funcionários usam uma licença conjunta da empresa.

Gestão eficiente de material

Neste ano, Raimund Issle e sua equipe introduziram, com a gestão de restos e placas baseada na nuvem e com o gerenciamento de bordas também baseado na nuvem, duas novas ferramentas com as quais os processos são mais uma vez simplificados e agilizados. A base para ambos os assistentes digitais é o materialManager. Ele oferece uma visão geral permanente de todos os materiais e estoques de fitas de borda e placas, bem como dos locais de armazenamento, incluindo, restos e reservas.

Manuseio facilitado de bordas

Os efeitos da otimização podem ser claramente percebidos no setor de manuseio das bordas. O assistente de fitas de borda fornece todas as informações sobre o material de borda, seu estoque e locais de armazenamento. Além dos aplicativos materialManager e materialAssist (gestão de fitas de borda na estante), estão incluídos no escopo de fornecimento uma impressora de etiquetas, o HOMAG Cube (caixa de comando para a conexão da estante e da impressora à internet e aos aplicativos), planos construtivos descarregáveis e, opcionalmente, fitas de LED para a estante das bordas.

Funciona assim: depois que o material das bordas e todos os dados estiverem alocados no materialManager, a gestão poderá ser feita ali centralmente. O aplicativo sempre mostra o estoque atual e onde está cada um dos rolos. Na produção, os rolos de bordas são armazenados na estante de bordas, e todos os dados no aplicativo materialAssist são salvos no tablet. Assim, todas as informações de cada rolo de bordas (características, comprimentos residuais) podem ser acessadas facilmente. Com a mesma facilidade, as etiquetas podem ser impressas para identificar os rolos de bordas.

Quando for o momento de aplicar as bordas em uma peça, basta selecionar a fita de borda correta no aplicativo ou fazer a leitura do respectivo código que consta nos documentos do pedido. O local de armazenamento será então exibido por um LED luminoso na estante de bordas. Procurar pelo material de bordas correto é coisa do passado. Raimund Issle comenta, sorrindo: “O que era um caos ficou claro e organizado”. Após a aplicação das bordas, o comprimento residual do respectivo rolo é atualizado no aplicativo materialAssist com a entrada de alguns dados no tablet. A atualização, então, ocorre automaticamente no materialManager.

Processos muito mais transparentes

Raimund Issle comemora: “Com as ferramentas de software da HOMAG, conseguimos aumentar significativamente a produtividade de nossas máquinas. Além disso, os processos ficaram mais transparentes”. Vale destacar também que no setor da produção, a marcenaria já opera hoje praticamente sem papel. Issle já planeja outras etapas de otimização. Atualmente, ele está introduzindo na empresa o productionManager – a pasta de trabalho digital da HOMAG. Com ela, todos os funcionários têm acesso em tempo real a todas as informações de cada pedido: do escritório do mestre à produção até a sala de operações.

O aplicativo baseado na Web não auxilia apenas na organização contínua e consistente dos dados, ele também torna transparente o status atual do processamento de todos os componentes na produção. Para Issle, sua marcenaria está no caminho certo ao continuar otimizando a produtividade com as ferramentas digitais, fortalecendo assim a competitividade de maneira sustentável.

«Agora também temos como atender pedidos grandes que, do contrário, seriam inviáveis. Além disso, há muito menos erros e o desperdício no corte é bem menor. Isso mostra que vale a pena gastar um pouco mais de tempo na preparação do trabalho.»Raimund Issle, diretor da marcenaria Issle und Sannwald GmbH