Com um crescimento operacional contínuo, uma linha de produtos diversificada e uma grande quantidade de peças a serem produzidas, as estruturas se tornam confusas rapidamente. Essa também é a opinião da MS-Schuon GmbH, localizada na região da Floresta Negra - Alemanha. A solução? O passo em direção ao futuro digital. Com a introdução do productionManager – a pasta digital de pedidos da HOMAG – foram lançados os alicerces para uma mudança nos fluxos de trabalho nas áreas de programação e produção que trará atalhos e total transparência em relação aos pedidos na produção.

Após sua fundação em 1983, a MS-Schuon GmbH iniciou suas atividades como fabricante de móveis de madeira laminada, aumentando rapidamente o volume de trabalho. A partir da inovadora área de mobiliário, a empresa ramificou-se como fornecedora para diferentes setores da indústria. Com cerca de 120 funcionários, a equipe da Schuon é especializada hoje na produção de móveis e peças de móveis para a indústria de trailers, cozinhas e mobiliário e atende, com uma gama moderna e diversificada de produtos, clientes no mundo todo.

Produção “in house”possibilita uma alta integração vertical

“Nós mesmos controlamos a qualidade de nossos produtos do início ao fim. Por exemplo, no segmento de trailers, compramos o perfil bruto que será processado e fabricado diretamente por nós. Incluindo a produção de moldagem por injeção, produzimos tudo internamente”, relata o Diretor Phillip Schuon, de 29 anos. Através da integração vertical, resultante desse trabalho, é oferecido ao cliente da Schuon uma consultoria consistente e detalhada de A até Z.

Planejamento e foco em soluções com a HOMAG

Um know-how abrangente e fornecedores confiáveis contribuem para uma alta integração vertical, mas também a tecnologia certa de máquinas e de software faz parte disso. Nesse sentido, a equipe da Schuon, na sua terceira geração, aposta em grande parte na HOMAG: “O trabalho conjunto com a HOMAG é de longa data. Temos alguns protótipos de máquina operando em nossa empresa, a nossa parceria sempre foi muito estreita. Além disso, a concepção das máquinas e os produtos digitais interagem entre si em tempo integral – soluções planejadas e tudo de um lugar só. Por isso, estava muito claro para nós: queremos permanecer com as soluções em máquinas e software da HOMAG, por serem, para nós, de última geração.”

O desejo: um rastreamento de peças transparente – mas como?

O crescimento contínuo da empresa e da produção tornou cada vez mais desafiador não perder a visão geral sobre pedidos e peças, saber o status de processamento de um pedido ou dar em pouco tempo informações sobre o cumprimento de prazos na entrega. A rastreabilidade das peças se tornou cada vez mais confusa – e, com isso, a “papelada caótica” aumentou na produção. Praticamente tudo era documentado e executado com a ajuda de documentos em papel. A solução: um passo importante em direção à digitalização. “Para nós, é importante que possamos apresentar de maneira simplificada e clara em quais locais de processamento os componentes de um pedido se encontram. Eu assisti ao vídeo do produto productionManager no YouTube e com a sra. Fischer, nossa funcionária da programação de produção, tirei todas as dúvidas e me familiarizei com o produto, pois todas as informações necessárias já estavam documentadas e disponibilizadas nos canais da HOMAG”, relata Schuon.

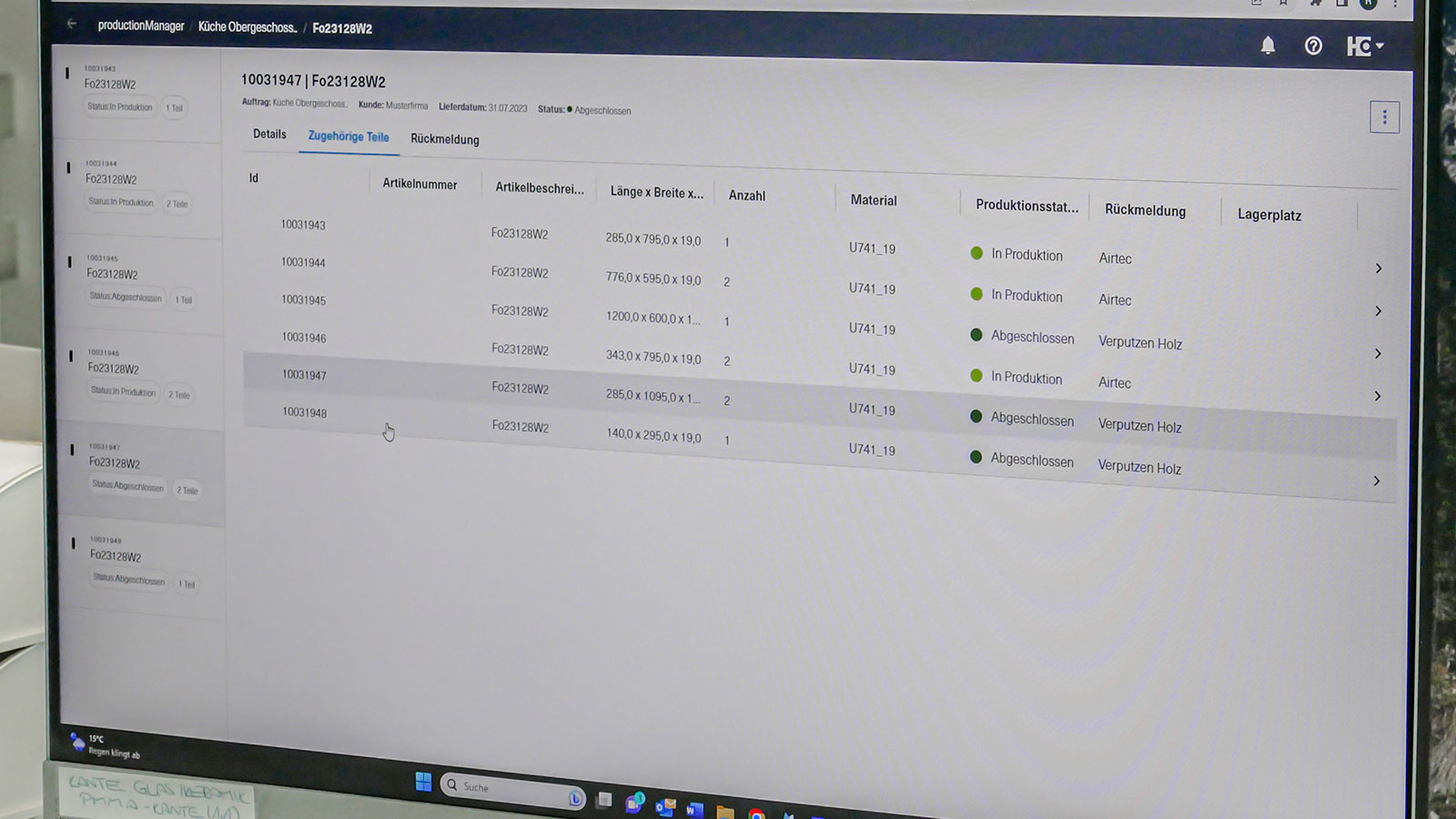

Então, a empresa familiar decidiu experimentar a solução digital: “O productionManager oferece uma vasta gama de funções, sendo que o produto na versão básica é gratuito. Isso me surpreendeu. O investimento não foi um obstáculo para nós, de modo que não tínhamos nada a perder. Foi só instalar o aplicativo, inscrever-se on-line e começar, sem ter que pagar por uma assinatura anual logo de início! Não poderia ser mais fácil. Tivemos custos quando ajustamos o número de estações de trabalho na produção nas quais o productionManager deveria ser usado.” A fase de teste e a implementação do productionManager ficaram a cargo de Rebecca Fischer, responsável pela entrada de pedidos e há cinco anos na Schuon: “Na programação de produção, o rastreamento de peças era um enorme buraco negro, pois nunca sabíamos dizer onde estava determinado componente para cada pedido. Agora, a pasta digital de pedidos soluciona essa questão para nós, pois, desde então, podemos rastrear sem problemas o progresso do processamento.” Os pedidos dos clientes chegam até a sra. Fischer na forma de um arquivo Excel. Ela os importa para o productionManager. No entanto, a importação de outros sistemas de arquivos, por exemplo, de um sistema CAD/CAM, também seria possível. A seguir, a sra. Fischer libera cada pedido para a produção. A partir desse momento, cada funcionário na produção tem acesso ao pedido com um tablet e pode consultar a lista de componentes e a progressão do pedido em tempo real.

Não importa onde nem quando: todos os funcionários têm tudo sob controle.

Não apenas na programação da produção, mas também na produção, muita coisa mudou desde a introdução do productionManager. Para o rastreamento transparente de peças, foram definidas estações de trabalho selecionadas individualmente que informam o progresso do processamento diretamente à programação de produção. O pedido liberado chega primeiro à seccionadora de painéis. Ali o componente é etiquetado durante o corte. A máquina informa automaticamente a progressão da produção do componente ao productionManager – sem nenhuma etapa manual intermediária realizada pelo operador de máquinas. Com a ajuda do productionManager, cada componente possui o seu próprio ID e individual e traz na etiqueta todas as informações de processamento necessárias. Isso possibilita a mensagem de retorno subsequente à coladeira de bordas. Ali as peças passam por um scanner de mão. A quantidade de peças com bordas acabadas pode ser vista em tempo real na progressão de pedido do productionManager. Na última estação, antes da entrega – na separação e preparação de pedidos –, um funcionário escaneia as peças com um tablet. Assim que todas as peças foram separadas e preparadas, o pedido é marcado como concluído e preparado para a remessa. Na programação de produção, o status do pedido aparece como “Concluído”. “Asseguramos a rastreabilidade, e os funcionários no escritório sabem a qualquer hora em que estágio o pedido se encontra e quantos pedidos estão em processamento”, conclui Rebecca Fischer.

O pacote completo está certo

O apoio digital facilitou o trabalho para toda a equipe da MS-Schuon. A equipe de vendas também pode consultar o status do pedido e fazer perguntas específicas sobre um pedido, pois no productionManager é exibido onde cada componente se encontra naquele momento. Solicitações em geral direcionadas ao setor de produção, longas pesquisas e a busca por componentes fazem parte do passado a partir de agora. “O productionManager facilita o nosso trabalho diário, pois podemos dar aos nossos clientes as informações desejadas com muito mais agilidade. Aquilo que antigamente levava várias horas agora é resolvido em poucos minutos. Dá gosto trabalhar com o productionManager”, enfatiza a sra. Fischer. O Diretor Phillip Schuon também está entusiasmado: “Com o modo transparente de trabalho, temos como verificar rapidamente cada pedido e podemos dar imediatamente a assistência necessária em caso de dúvidas. Todos os funcionários trabalham de maneira autônoma, sem ter que aguardar por orientações.”

Aqui nenhum desejo fica sem ser atendido

Mesmo que o productionManager atenda inicialmente todos os requisitos relevantes para a MS-Schuon, há potencial de melhoria. Especialmente a sra. Fischer, que agora já conhece muito bem o aplicativo, está em contato estreito com a HOMAG e dá apoio com sugestões de melhoria: “Durante a última visita da HOMAG, manifestei o desejo de implementar uma função de comentários para que pudéssemos inserir diretamente no aplicativo as peças defeituosas ou danificadas e, assim, evitar as idas e vindas da produção ao escritório. Além disso, queríamos economizar tempo, pois reuníamos as informações sobre peças danificadas em “bilhetes vermelhos”, sendo que levava certo tempo até o bilhete finalmente chegar à minha mesa.” O desejo da sra. Fischer foi colocado em prática em pouco tempo, e os “bilhetes vermelhos” foram substituídos pela função de comentário digital: “Quando damos um feedback, ele é rapidamente atendido pela HOMAG. É empolgante quando se pode fazer sugestões e acompanhar bem de perto o desenvolvimento constante do produto. Isso tudo traz mais satisfação!“

Um olhar voltado ao futuro digital

Phillip Schuon olha positivamente para o futuro e pretende expandir a utilização do productionManager na empresa. Atualmente, a solução digital é usada na produção de frentes de madeiras; na próxima etapa, a produção de frentes de vidro e cerâmica será equipada com o productionManager. No entanto, o diretor já está se informando sobre outros produtos digitais: “Queremos implementar no departamento de separação e preparação de pedidos o Assistente de Classificação da HOMAG. Para continuarmos crescendo, precisamos de uma espinha dorsal em funcionamento para os nossos processos. O emprego de elementos digitais assume aqui um papel de suma importância para nós.”

Vídeos

Confirme que quando você usa o YouTube, dados como endereço IP, identificador do navegador e similares podem ser transmitidos ao Google.

» Política de privacidade

Digital job folder in practice at MS-Schuon GmbH

«Nosso principal interesse era o rastreamento na produção, para que pudéssemos saber, a qualquer momento, onde nossos componentes se encontravam. O productionManager, com a sua gama de funções, cumpre exatamente ao que estávamos procurando!»Phillip Schuon, Diretor da MS-Schuon GmbH