En cas de croissance continue de l'entreprise, une gamme de produits diversifiée et un grand nombre de pièces à produire, les structures perdent en clarté. C'est également le point de vue de la société MS-Schuon GmbH, de la Forêt-Noire. La solution ? Le pas vers l'avenir numérique. Avec l'introduction du productionManager, le dossier de commande numérique d'HOMAG, les déroulements de préparation du travail et de production ont posé les bases d'un changement qui a permis de réduire les déplacements et de créer une transparence totale des commandes dans la production.

Après sa création en 1983, MS-Schuon GmbH a débuté comme fabricant de meubles en bois lamellé-collé et a rapidement augmenté son volume. Le secteur innovant de l'ameublement a donné naissance à une branche très forte en tant que sous-traitant pour différents secteurs industriels. Avec environ 120 collaborateurs, l'équipe Schuon est aujourd'hui spécialisée dans la production de meubles et d'éléments de meubles dans l'industrie de la caravane, de la cuisine et du meuble et, grâce à une gamme de produits moderne et variée, approvisionne des clients dans le monde entier.

La production « interne » permet un niveau de production élevé

« Nous contrôlons nous-mêmes la qualité de nos produits du début à la fin. Dans le secteur de la caravane, par exemple, nous achetons des profilés bruts qui sont ensuite usinés et achevés directement chez nous. Jusqu'au moulage par injection, nous produisons tout chez nous », rapporte Phillip Schuon, le directeur de 29 ans. Grâce au niveau de production qui en résulte, les clients de Schuon bénéficient d'un conseil continu et détaillé de A à Z.

Sophistication et orientation sur la solution avec HOMAG

Un vaste savoir-faire et des fournisseurs fiables contribuent à un haut niveau de production, mais la technologie appropriée pour les machines et les logiciels en fait également partie. Pour cela, l'équipe Schuon, qui en est à sa troisième génération, mise en grande partie sur HOMAG : « La collaboration avec HOMAG existe depuis longtemps. Nous avons quelques prototypes de machines en service chez nous, c'est pourquoi il y a toujours eu une connexion étroite. A cela s'ajoute le fait que les concepts de machines et les produits numériques agissent ensemble avec cohérence ; des solutions bien pensées et l'ensemble de la part d'un seul fournisseur. C'est pourquoi nous avons immédiatement compris : nous voulons rester avec les solutions de machines et de logiciels de HOMAG, car pour nous, c'est tout simplement l'état de la technique ».

Le souhait : un suivi transparent des pièces. Mais comment y parvenir ?

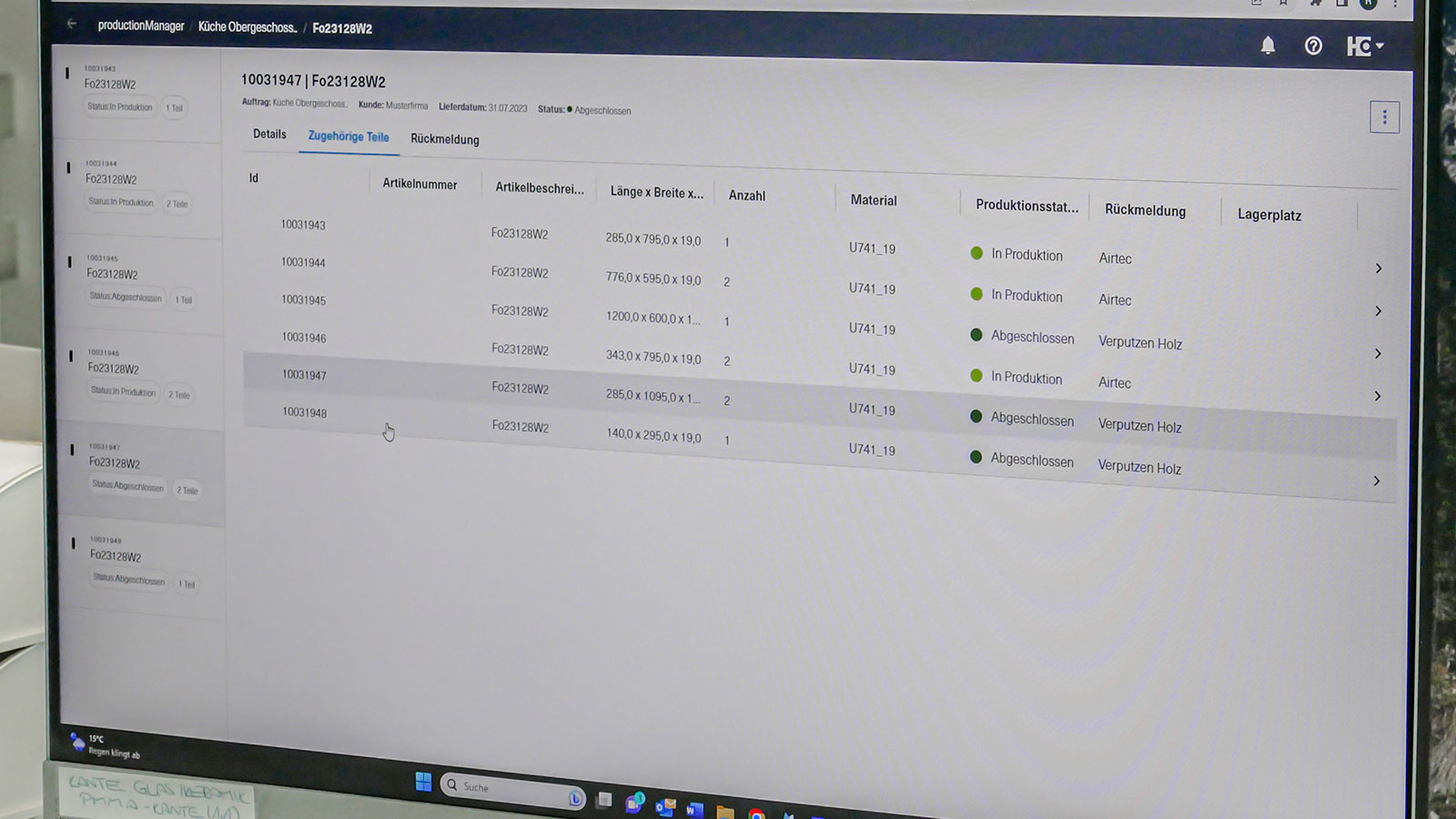

Avec la croissance constante de l'entreprise et des produits, il nous était de plus en plus difficile de garder une vue d'ensemble des commandes et des pièces, de connaître le statut de traitement d'une commande ou de pouvoir donner des informations à court terme sur le respect des délais de livraison. La traçabilité des pièces devenait de plus en plus opaque, et en même temps, la « gestion de la paperasse » dans la production augmentait. Presque tout était documenté et traité à l'aide de documents papier. La solution : un pas important vers la numérisation. « Pour nous, il est important de pouvoir représenter de manière simplifiée et transparente les endroits où se trouvent les pièces de construction d'une commande. J'ai regardé la vidéo du produit productionManager sur YouTube et, avec Mme Fischer, notre collaboratrice du service de préparation du travail, nous nous sommes informés et finalement familiarisés avec le produit. En effet, toutes les informations nécessaires étaient déjà disponibles et documentées sur les canaux HOMAG », rapporte Schuon.

L'entreprise familiale a décidé de tenter tout simplement la solution numérique : « Le productionManager offre un grand nombre de fonctions, pour un produit gratuit dans sa version de base. Cela m'a surpris. L'investissement n'était donc pas un obstacle pour nous et nous n'avions donc rien à perdre. Il suffit d'installer l'application, de réserver en ligne et de se lancer, sans devoir souscrire immédiatement un abonnement annuel payant ! Rien de plus simple. Des coûts ont été générés uniquement lorsque nous avons adapté le nombre de postes de travail dans la production où le productionManager devait être utilisé ». La phase de test et l'implémentation du productionManager ont été prises en charge par Rebecca Fischer, responsable de la saisie des commandes et travaillant déjà depuis cinq ans chez MS-Schuon : « Dans la préparation du travail, le suivi des pièces était auparavant un grand trou noir. Nous ne pouvions jamais dire où se trouvait actuellement tel composant pour telle commande. Le dossier de commande numérique résout désormais ce problème pour nous. En effet, nous pouvons depuis suivre sans problème l'avancement de l'usinage ». Chez Mme Fischer, les commandes des clients arrivent sous la forme d'un fichier Excel. Il lui suffit alors de l'importer dans le productionManager. Toutefois, il serait également possible d'importer des données à partir d'autres systèmes de fichiers, par exemple un système de CAD/CAM. Rebecca Fischer autorise ensuite chaque commande pour la production. A partir de ce moment, chaque collaborateur de la fabrication a accès à la commande par tablette et peut consulter en temps réel la liste des pièces de construction et la progression de la commande.

Peu importe quand, peu importe où : tous vos collaborateurs ont une vue d'ensemble

Non seulement la préparation du travail, mais également la production, ont changé depuis le lancement du productionManager. Pour un suivi transparent des pièces, des postes de travail choisis individuellement ont été définis, lesquels renvoient directement la progression de l'usinage à la préparation du travail. La commande validée arrive en premier sur la scie à panneaux. La pièce de construction est alors étiquetée pendant la découpe. La machine communique automatiquement l'avancement de la fabrication de la pièce au productionManager - sans aucune étape intermédiaire manuelle de la part de l'opérateur de la machine. Avec l'aide du productionManager, chaque composant possède son propre identifiant individuel, et son étiquette comporte toutes les informations de traitement nécessaires. Cela permet ensuite d'effectuer un retour d'information sur la plaqueuse de chants. Les pièces sont alors scannées à l'aide d'un scanner manuel.

Le nombre de pièces plaquées est visible en temps réel dans l'avancement de la commande du productionManager. Dans la dernière station avant la livraison, la préparation des commandes, une collaboratrice scanne les pièces à l'aide d'une tablette. Dès que toutes les pièces ont été préparées, la commande est marquée comme terminée et préparée pour l'expédition. Dans la préparation du travail, le statut de la commande apparaît comme « terminé ». « Nous assurons la traçabilité et même les collaborateurs au bureau savent à tout moment où en est la commande et combien de commandes sont en circulation », rapporte Rebecca Fischer.

Le package complet est correct

Pour l'ensemble de l'équipe de MS-Schuon, l'assistance numérique facilite le travail. Les commerciaux peuvent également consulter facilement l'état des commandes et poser des questions ciblées sur une commande. Le productionManager indique directement la localisation actuelle de chaque pièce de construction. Les demandes générales à l'ensemble du cercle de production, les longues recherches et la recherche de composants appartiennent désormais au passé. « Le productionManager facilite notre travail quotidien car nos clients reçoivent eux aussi les informations dont ils ont besoin beaucoup plus rapidement. Ce qui prenait autrefois plusieurs heures se règle aujourd'hui en quelques minutes. Travailler avec le productionManager est tout simplement un plaisir », souligne Mme Fischer. Le directeur Phillip Schuon est lui aussi enthousiaste : « Grâce à la transparence de notre méthode de travail, nous avons un aperçu rapide de chaque commande et pouvons remédier rapidement aux problèmes en cas de questions. Tous les collaborateurs travaillent de manière autonome sans avoir à attendre de retour d'information. »

Tous les souhaits sont exaucés

Même si le productionManager répond dans un premier temps à toutes les exigences pertinentes pour MS-Schuon, il existe un potentiel d'amélioration. C'est surtout Mme Fischer, qui connaît désormais très bien l'application, qui échange étroitement avec HOMAG et apporte son soutien en proposant des optimisations : « Lors de la dernière visite d'HOMAG, j'avais exprimé le souhait d'implémenter une fonction de commentaire, afin que nous puissions saisir les pièces défectueuses ou endommagées directement sous forme numérique dans l'application et nous épargner ainsi le trajet de la production au bureau. De plus, nous voulions gagner du temps, car jusqu'à présent, nous recueillions des informations sur les pièces endommagées à l'aide de "fiches rouges", et cela prenait généralement un certain temps avant que la fiche n'atterrisse finalement sur mon bureau ».

Le souhait de Mme Fischer a été réalisé en peu de temps, et les « fiches rouges » utilisées jusqu'à présent ont été remplacées par la fonction de commentaire numérique : « Lorsque nous donnons un retour d'information, HOMAG l'applique rapidement. Il est intéressant de pouvoir présenter ses propres propositions et de suivre de près le développement du produit. C'est d'autant plus amusant ! »

Vers un avenir numérique

Phillip Schuon a une vision positive de l'avenir et souhaite étendre l'utilisation du productionManager dans l'entreprise. Actuellement, la solution numérique est utilisée dans la production de façades en bois, la prochaine étape consistera à équiper la production de façades en verre et en céramique avec le productionManager. Le directeur travaille déjà sur d'autres produits numériques : « Dans le service de préparation des commandes, nous souhaitons prochainement implémenter l'assistant de tri d'HOMAG. Pour poursuivre notre croissance régulière, nous avons besoin d'un soutien fiable pour nos processus. L'utilisation de modules numériques joue un rôle important à cet égard. »

Vidéos

Veuillez confirmer que lorsque vous utilisez YouTube, des données telles que votre adresse IP, votre identifiant de navigateur, etc. peuvent être transmises à Google.

» Déclaration de protection de données

Digital job folder in practice at MS-Schuon GmbH

« Notre intérêt majeur était le suivi de la production, afin de connaître à tout moment l'emplacement actuel de nos pièces de construction. Grâce à ses fonctionnalités, le productionManager fournit exactement ce que nous recherchions ! »Phillip Schuon, directeur général de MS-Schuon GmbH