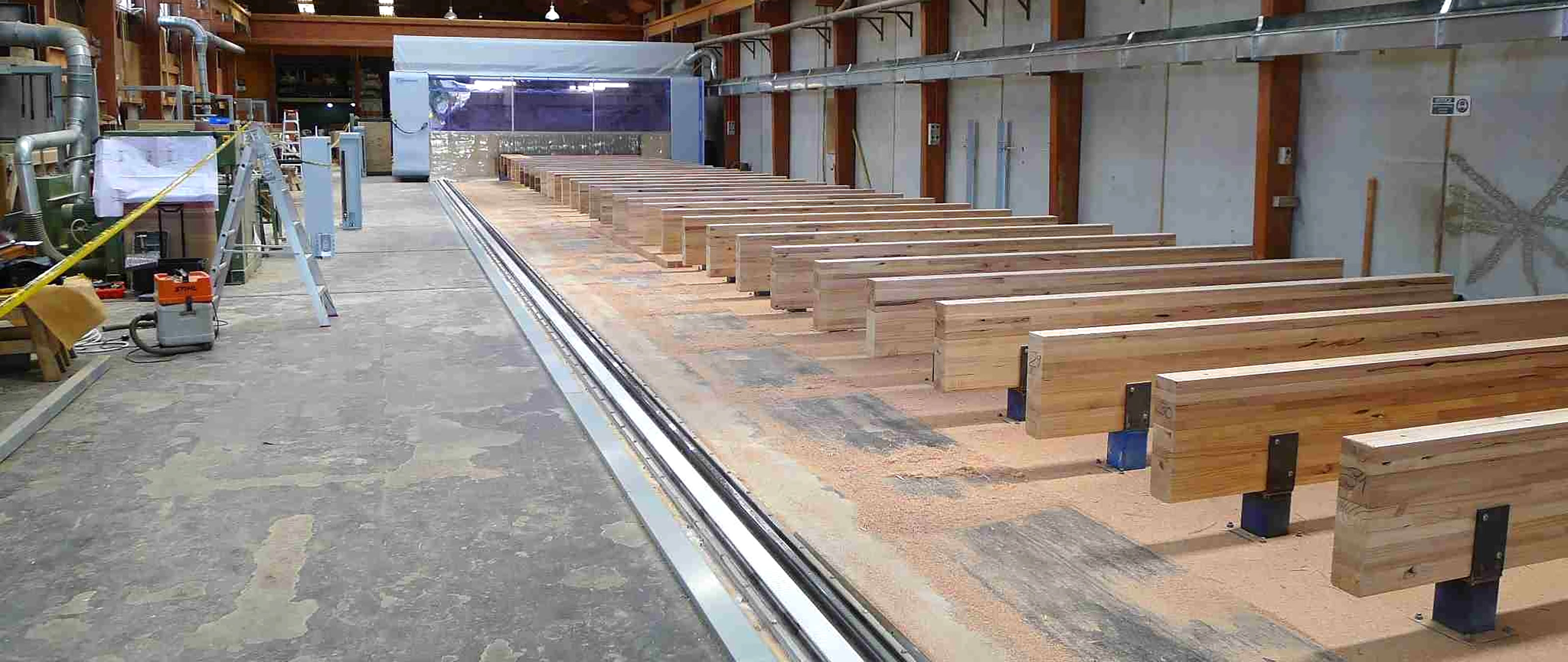

Mit mehr als vier Metern Höhe, neun Metern Breite und den verlegten Schienen, die sich über die halbe Fabriklänge (ca. 30m) erstrecken, ist das Massivholzportal WMP 240 eine zehn Tonnen schwere Maschine, die sowohl in der Lage ist, enorme Kraft zu entfalten als auch filigrane und komplizierte maschinelle Bearbeitungen auszuführen. Sie stellt für TimberLab eine Schlüsselkomponente dar für das wachsende regionale sowie internationale Ansehen des Unternehmens bezüglich seines Holzbaus und der Produktion.

Das in East Tamaki ansässige Unternehmen TimberLab stellt anwendungsspezifische und technische Holzbau-Lösungen sowohl lokalen als auch ausländischen Kunden zur Verfügung. Die Firma wurde 2012 ins Leben gerufen durch den Zusammenschluss der beiden Unternehmen McIntosh Timber Laminates und TimberBond Industries. Beides sind namhafte, lange in der neuseeländischen Holzverarbeitungsindustrie etablierte Holzbau-Firmen, die mit Leimholz, Furnierschichtholz (LVL) sowie anderen Holzbaustoffen produzierten. Mit ihrer gemeinsamen, über 75-jährigen Erfahrung bieten sie heute unter dem Namen TimberLab ausgefeilte, innovative und effiziente Lösungen für alle Bereiche des Holzbaus an.

Vertriebs- und Marketingleiter Owen Griffiths beschreibt, wie es zu dem Zusammenschluss der beiden Unternehmen kam: „McIntosh blickte damals auf eine über 50-jährige Vergangenheit im kommerziellen Holzbaugeschäft zurück. TimberBond hatte über 20 Jahre Erfahrung mit Brettschichtholz und Deckenelementen für die mittleren Gebäudestockwerke. Uns wurde der Synergieeffekt bewusst, den unsere Zusammenarbeit erzeugen würde. Und dabei könnten wir außerdem die kritische Masse erreichen, die notwendig wäre, um den Quantenschritt von der manuellen zur automatisierten Fertigung zu vollziehen.“

Mit der Zusammenarbeit begann auch schon die Suche nach den passenden Maschinen für das Erreichen ihres ehrgeizigen Ziels. Man war sich bereits einig, dass eine CNC-Produktion – durch die Zusammenführung von Arbeitsvorbereitung und CNC-Bearbeitung - den entscheidenden Schritt in Richtung höherer Produktivität, Effizienz und Genauigkeit darstellte.

Die Produktion mit CNC-Technik bot zudem die beste Möglichkeit, die Kapazität für die traditionelle Arbeit aufzustocken, während man gleichzeitig noch Aufträge annehmen konnte, deren Erledigung zuvor nicht möglich gewesen wäre.

„Wir begannen, indem wir uns auf dem Markt nach passenden Maschinen umschauten“ erzählt Firmenchef Grant McIntosh. „Angesichts der Vielfalt an Formen und Materialien, mit denen wir arbeiten, insbesondere wegen der großen gebogenen Brettschichtholzelemente, mit denen wir bekannt geworden sind, wurde zunächst einmal entschieden, dass eine Bearbeitungsbrücke angeschafft werden sollte.“ Was man auch als Fahrportalmaschine bezeichnet, ist eine CNC-Maschine, die sich über ein statisches Werkstück bewegt, wobei das jeweils benötigte Werkzeug für die gewünschte Bearbeitung zum Einsatz kommt. „Es dauerte damals nicht mehr lange, bis uns klar wurde, dass wir 5-Achs-Technologie benötigen, damit wir die Detailgenauigkeit, die wir gerne anbieten wollen, erreichen können“ sagt Grant.

“Wir arbeiten mit einer Menge komplexer, baulicher Verbindungen, zu denen auch komplizierte Winkel, Falze, Aussparungen, Bohrungen und ähnliches gehören. Das heißt, ein Werkzeug über 5 Achsen bewegen zu können, verleiht uns wesentlich mehr Flexibilität.“ Weitere Faktoren, einschließlich Kosten, ein guter Ruf sowie die technische Kundenbetreuung vor Ort spielten natürlich auch eine Rolle und schließlich einigte man sich auf das Massivholzportal WMP 240, hergestellt vom deutschen Maschinenbau-Spezialisten WEINMANN, verkauft und vor Ort betreut von Firma W & R Jack Ltd.“

Die WMP 240 ist die größte CNC-Brücke im WEINMANN Sortiment, speziell entwickelt für die Verarbeitung von großen, oftmals langen Werkstücken für den Holzbau. Der komplette Geräteträgerbalken ist mit einem 4,1 m hohen, 9 m langen und 4,7 m tiefen Gehäuse gekapselt, in welchem die Bearbeitung stattfindet. Die maximale Werkstücklänge, die die Maschine verarbeiten kann, wird von der Länge der Schienen bestimmt, auf der sie sich bewegt – im Falle von TimberLab sind es 44 Meter. TimberLab hat den Bereich entlang der Schienen so gestaltet, dass man entweder ein sehr langes Werkstück bearbeiten oder aber aufgeteilt in zwei Zonen arbeiten kann. In diesem Fall führt die Maschine innerhalb einer Zone Bearbeitungen durch, während die Mitarbeiter zeitgleich in der Zweiten das vorhergehende oder auch nachfolgende Werkstück bearbeiten können.

Um die Arbeitssicherheit zu gewährleisten, sind die Bearbeitungsbereiche mittels einer beweglichen 2 Meter hohen Massivwand sowie mit Hilfe von Lichtschranken abgetrennt. Eine weitere Besonderheit, die für TimberLab wichtig war, ist die Möglichkeit, alles aus dem Bearbeitungsbereich entfernen zu können, selbst die Auflagentische, um die Bearbeitung von extrem großen Elementen zu ermöglichen.

An dem Geräteträgerbalken installiert, verfügt die WEINMANN Maschine über zwei 30 kW Bearbeitungsaggregate. In einem davon ist ein massives Sägeblatt mit knapp einem Meter Durchmesser installiert, während das andere in Kombination mit einem 18-fach Werkzeugwechsler unterschiedliche Werkzeuge bereitstellt, wie zum Beispiel Bohrer, Fräser und ähnliches. Zusätzlich dazu gibt es ein Tieflochbohraggregat, das bis zu 1,2 m horizontal in das Werkstück bohren kann, plus eine 450 mm lange Kettensäge. Ebenfalls ist in einer separaten Pickup-Station eine kleinere flanschlose Säge vorhanden, die es ermöglicht, Tiefen von mehr als 500 mm zu sägen.

Eine weitere nützliche Eigenschaft der 5-Achs-Bearbeitung ist die Möglichkeit, ein V-förmiges Fräswerkzeug einzusetzen, um eine 90 Grad Ecke herzustellen, indem das Werkzeug gleichzeitig geneigt wird und nach unten fährt. All diese Werkzeuge werden im Werkzeugwechsler innerhalb der geschlossenen Kabine aufbewahrt, den die Maschine anfährt, wenn ein bestimmtes Werkzeug benötigt wird.

Wie Owen erklärt, treten zahlreiche Vorteile zu Tage, wenn man über solch ausgefeilte Bearbeitungsmöglichkeiten verfügt. „Ursprünglich hatten wir von Hand gefertigt, sodass nun insbesondere die Zeitersparnis enorm zu Buche schlägt“ berichtet er. „Nun bieten wir Leistungen an und erhalten Aufträge für Arbeiten, die wir zuvor nicht hätten ausführen können, das heißt, wir haben unser Leistungsspektrum definitiv erweitert. Dieser hohe Level an CNC-Bearbeitung hat uns nicht nur in der näheren Umgebung, sondern auch auf dem internationalen Markt Ansehen gebracht – die Kunden bringen uns ein hohes Maß an Vertrauen entgegen, was unsere Fähigkeiten und das Endprodukt, das sie später erhalten werden, anbelangt.“

TimberLab arbeitet häufig auf der Basis von Zeichnungsentwürfen. Diese werden intern am CAD so aufbereitet, dass ein hoher Vorfertigungsgrad erreicht wird. Die wiederholbare Genauigkeit und Qualität, welche die WEINMANN Maschine bietet, bringt noch einen weiteren Vorteil mit sich: „Wir haben Kunden an Orten auf der Welt, wo Fachkräfte knapp sind“, erläutert Owen. „Lösungen anbieten zu können, die nicht nur die baulichen Erfordernisse des Projekts erfüllen, sondern zudem eine einfache Montage bieten, ist ein zusätzliches Verkaufsargument. Mithilfe der CNC-Bearbeitung können wir detaillierte Falze, Schrägkanten oder Ausfräsungen herstellen, also die Verbindungen zwischen den Bauelementen in solch hohem Maße vorfertigen, dass deren Zusammenbau auf der Baustelle einfach ist und schnell von statten geht. Die Passgenauigkeit der von uns gefertigten Elemente wird also bereits während der Herstellung erzielt und muss nicht erst auf der Baustelle hergestellt werden.“

TimberLab war klar, dass der Schritt zur CNC-Produktion mit einer steilen Lernkurve des Konstruktionsbüros verbunden sein würde. „Wir arbeiten nun wesentlich häufiger mit 3D Modellen“ sagt Owen. „Wir verwenden Cadwork um unsere Projekte zu konstruieren und zu entwickeln, nehmen, je nach Bedarf, sowohl interne als auch externe Quellen in Anspruch. Ein 3D Modell im Vorfeld der Produktion zu perfektionieren ist äußerst wichtig, denn die von TimberLab hergestellten Teile sind sehr hochwertig. Und die Maschine fräst oder bohrt eben dort, wo man es ihr sagt – und dies schnell – das heißt, es ist zwingend erforderlich, dass die Details der Bearbeitung ganz genau stimmen“ sagt Grant. „Die Maschine verfügt zwar über ihre eigene CAM Software und simuliert Bearbeitungen, um mögliche Kollisionen auszuschließen - Planungsfehler jedoch werden nicht gefunden. Um sicherzugehen, dass alles, was die CNC-Maschine bearbeitet, hundertprozentig korrekt ist, werden im Vorfeld der Bearbeitungen die Bauteile als 3D Modelle erstellt.“

Eine weitere, unabdingbare Voraussetzung für millimetergenaue Bearbeitungsresultate ist, dass die WMP die genauen Abmessungen und Positionen aller zu bearbeitenden Werkstücke kennt. Die Maschine projiziert ein Laser-Fadenkreuz, das mit den Kanten und Ecken des Werkstücks in Übereinstimmung gebracht wird - auf diese Art werden Referenzpunkte gesetzt.

Zurückblickend auf ein Produktionsjahr mit dem Massivholzportal von WEINMANN kann das TimberLab Team nun die revolutionären Veränderungen innerhalb ihres Produktionsprozesses ermessen. „Die Veränderungen, die sich bei TimberLab während dem Schritt hin zur CNC-Fertigung mit einer Maschine dieser Größe vollzogen haben, sind keineswegs zu unterschätzen“ sagt Owen. „Doch mit einem hart arbeitenden Team und der Unterstützung von WEINMANN und Jacks haben wir uns in die Materie eingearbeitet. Neben dem Erlernen, wie man die Maschine bedient, mussten wir noch andere Themen bewältigen: Staubabsaugung, gesundheitliche und sicherheitsrelevante Dinge, die Umsetzung der CAD Software. Wir haben eine Menge experimentiert, welche Werkzeuge für welche Bearbeitungen verwendet werden können und wie die Werkzeuge mit verschiedenen Materialien zurechtkommen.“ Und mit der wachsenden Produktionserfahrung kam für TimberLab der Austausch mit anderen Firmen in Europa die mit WEINMANN Maschinen arbeiten, erklärt Grant. „Wir berichteten über Dinge, die wir gelernt haben und hörten wiederum von den Lernprozessen der anderen. Eine gute Chance, sich gegenseitig weiterzubilden, finden wir. Es gibt jedoch noch ein weiteres Thema in Sachen Bildung – nämlich die Industrie darüber in Kenntnis zu setzen, was TimberLab dank der WEINMANN WMP zu leisten im Stande ist.“

„Unsere schrittweise Umsetzung war eine gut überlegte Strategie“ resümiert Owen. „Wir wussten, dass es Zeit in Anspruch nehmen würde, neue Methoden zu übernehmen und wir mussten ja unsere laufende Betriebsauslastung aufrechterhalten, während wir dazulernten.“ TimberLab hat jetzt den Punkt erreicht, wo die vielfältigen Funktionen der Maschinen hundertprozentig genutzt werden können. „Was wir nun brauchen“, erklärt Owen, “ist, dass Planer und Hersteller erkennen, welches enorme Potenzial wir hier haben. Und gemeinsam können wir nun die Potenziale des Holzbaus erkunden.“

Quelle:TimberLab Solutions Ltd.