Vom Laminat zum Leimholzbinder

Der Holzbau spielt in Namibia traditionell eine untergeordnete Rolle. Zu den wenigen Zimmereien, die in dem südafrikanischen Land zu finden sind, gehört das Unternehmen eines deutschstämmigen Zimmerers in Swakopmund. Mit ihm errichtete Christian Hess einen Turm für die deutsche Schule, als er nach seiner Zimmererausbildung im Westerwald weltweit auf der Walz war.

Es sollte das letzte von ihm bereiste Land sein, bevor er zu Wehrdienst und Meisterschule zurück nach Deutschland ging. Doch auch danach ließ ihn das Land zwischen Kalahari und Südatlantik nicht mehr los. Zunächst pendelte er sieben Jahre zwischen Deutschland und Namibia hin und her, um dann 2007 in Windhoek die Holzbau Carpentry Hess zu gründen.

Anfangs nur Laminat

Windhoek hatte sich unter anderem deshalb angeboten, weil in der namibischen Hauptstadt praktisch nichts vergleichbares existierte: „Es gab außer mir nur einen jungen Zimmermann, der aber nie den Durchbruch geschafft hatte und vom Küchenbau lebte“, erinnert sich Christian Hess. Auch er selbst verlegte anfangs mehrere Monate Laminatböden, hin und wieder gab es einen kleinen Auftrag für ein Vordach oder eine Treppe – Gewerke, die Hess bis heute seiner Kundschaft anbietet.

Zwischen damals und heute liegt allerdings ein weiter Weg. Er begann mit dem Durchbruch nach dem Brand einer Turnhalle, für deren Neubau Hess die Dachgauben fertigen sollte: „Damals habe ich die CAD-Planung für den kompletten Dachstuhl erstellt und dem deutschen Bauunternehmer ein Angebot gemacht. Da wir preislich günstiger waren als die Stahlbauer, bekamen wir den Zuschlag. Nachdem wir den Dachstuhl aufgestellt hatten, ging es los. “

Bei diesem Projekt verarbeitete Hess noch südafrikanisches Leimholz, dessen Qualität seinen Ansprüchen aber nicht entsprach. Das nächsten Projekt, eine große Aufstockung, realisierte er bereits mit KVH aus Deutschland. Holzprodukte sind in Südafrika so teuer, dass sich ein solcher Import bis heute lohnt.

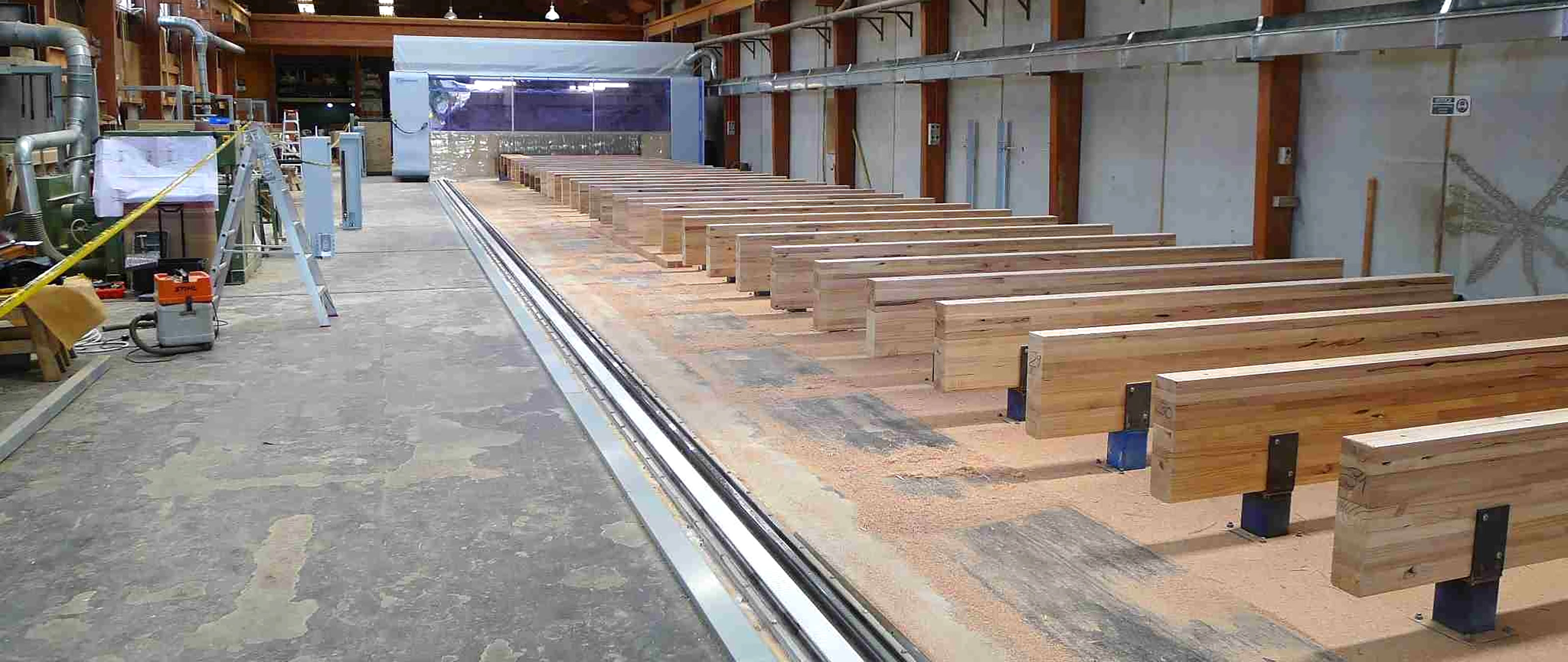

Damals importierte Hess etwa zwei Container KVH im Jahr, was sich bis 2014 auf 20 Container steigerte – das entspricht etwa 1000 m³ Holz. Das produziert er seit 2015 auf einer 30 Jahre alten Keilzinkenanlage. „Mit der fertigen wir heute Duolam und Triolam für unsere Dachstühle, teilweise verkaufen wir es auch nach außen. Damit sind wir das einzige Unternehmen in Afrika, das Fichte-Leimholz bis zu einer Länge von 30 m herstellt. “

Einer der Gründe für den Einstieg in die Leimholzproduktion war der bei KVH anfallende Verschnitt, ein anderer der zunehmende Bedarf an größeren Spannweiten. Drittens stieg die Nachfrage nach runden und gebogenen Konstruktionen. So wurden die Projekte der Carpentry Hess immer öffentlichkeitswirksamer und der Holzbau mit jedem Projekt populärer. Eine stetig aufsteigende Entwicklung, die kürzlich in einem Hallendach gipfelte, das von 28 m langen Leimbindern getragen wird.

Volle Auftragsbücher

Kunde war in diesem Fall ein deutschstämmiger Unternehmer. Deutschstämmige machen etwa vier Prozent der knapp über 2 Mio. Namibier aus. Einen größeren Bevölkerungsanteil stellen die Buren, die zusammen mit den deutschstämmigen Bewohnern zu den Hauptkunden der Carpentry Hess gehören.

Dies mag dazu beitragen, dass die Auftragsbücher von Christian Hess prall gefüllt sind, während die Wirtschaft Namibias momentan stark unter Druck ist: Unter anderem lässt eine lang anhaltende Trockenheit die Exporteinnahmen aus dem Fleischhandel nach Europa und Amerika schwinden.

Mit seinen hochqualitativen Produkten befindet sich Hess im oberen Marktsegment und spricht eher wohlhabende Bevölkerungsgruppen an, die von dieser Entwicklung noch nicht so stark beeinträchtigt sind. Dachstühle und Leimholzbinder haben sich inzwischen als Hauptgeschäft herauskristallisiert, obwohl Hess auch Blockhäuser, Treppen und klassische Zimmereigewerke übernimmt.

Holzrahmenkonstruktionen baut Christian Hess so gut wie nie: „Allein schon deshalb, weil wir hier weder eine geeignete Putzträgerplatte noch eine richtige Dämmung bekommen. Wir haben mal eine Lodge in Holztafelbauweise aufgestellt, da haben wir deshalb als Witterungsschutz außen eine durchsichtige Polycarbonat-Wellplatte befestigt.“

Freilich besteht für den Zimmerer auch kein Zwang, in diesen Geschäftsbereich zu expandieren, da die Nachfrage nach seinen Leistungen in Windhoek inzwischen so groß ist, dass hier „locker noch ein oder zwei Zimmerleute rein könnten.“

Dies umso mehr, als Hess mit dem Einstieg in die Holzverleimung seine Auftragszahl reduziert hat: „Früher konnten wir unser KVH schnell über die Abbundanlage laufen lassen und dann gleich montieren. Heute haben wir eine längere Anlaufphase in der Produktion, aber auch eine bessere Wertschöpfung pro Auftrag.“

Abbund nach Maß

Die Abbundanlage ist natürlich immer noch in Betrieb. Hess hat sie vor drei Jahren angeschafft, als in seinem Unternehmen im Monat durchschnittlich 100-120 m3 Handabbund anfielen: „Aber es ging nicht nur um die schiere Menge, sondern auch darum, dass wir in Namibia viele komplizierte Dächer mit vielen Schiftungen auch im ungleich geneigten Bereich haben. Deshalb machte es schon Sinn, die Anschaffung einer automatisierte und hochpräzisen Anlage ins Auge zu fassen.“

Dies hatte Hess bereits einige Zeit vorher im Internet getan, war damals bereits bei der Firma WEINMANN in Lonsingen hängengeblieben: „Dort bot man mit der WBS 140 genau die Maschine an, die in unser Profil passte: sie ist klein, kompakt und kann alles machen. Wir mussten keine neue Halle bauen, brauchten keine zusätzlichen Fundamente, auch die Transportkosten hielten sich in überschaubaren Grenzen.

Dann ist die Maschine energieeffizient – angesichts der Stromversorgung hierzulande durchaus ein Thema – und sie arbeitet sehr präzise, worauf wir besonderen Wert legen, denn wir wollen hohe Qualität anbieten und fertigen in der Regel Sichtdachstühle.“

Schließlich war es für den namibischen Zimmerer auch beruhigend, dass hinter WEINMANN das weltweite Vertriebs- und Servicenetz der Konzernmutter HOMAG steht: „Da kann man auch in Afrika davon ausgehen, das bei einem Problem gleich mal jemand vorbeikommt.“

Die Maschine wurde bestellt, geliefert und – auf der Basis einer gut eingespielten Arbeitsvorbereitung – schon nach drei Tagen in Betrieb genommen: „Wir drückten den ersten Knopf und sie legte los. – Wir waren begeistert.“

Seither führt die WBS 140 in Namibia Schrägbohrungen, Schwalbenschwänze und Schiftungen aus, hat schon ein zweigeschossiges Blockhaus abgebunden, wird in der Treppenproduktion eingesetzt und in immer neuen Bearbeitungsvarianten getestet. Dabei hat sie nach Auskunft von Christian Hess nicht nur den Verschnitt drastisch reduziert, sondern den Unternehmensumsatz um 30 Prozent gesteigert.

Der Service funktioniert wie erwartet: „Wenn es mal Ärger gibt, habe ich in kurzer Zeit einen Servicetechniker am Telefon, der das Problem per Ferndiagnose beseitigt. Einmal im Jahr kommt außerdem ein Techniker vorbei, um nach dem Rechten zu sehen. Größere Probleme hatten wir bisher nicht.“

Ein Fazit, das auch unter der Entwicklung der Carpentry Hess in Namibia stehen könnte, die heute mit Leimholzfertigung, Abbundanlage und vollen Auftragsbüchern einen Punkt erreicht hat, an dem Christian Hess eigentlich nichts mehr ändern will. Nur eins vielleicht: „Sollten sich hier einmal mehr Zimmerer niederlassen, würde ich die Montagetätigkeit vielleicht zurückfahren und mich mehr auf den Verkauf von Leimholz und Abbund konzentrieren.“

Massivholz für Neuseeland

In Neuseeland ist der Holzbau traditionell stark in Form des „timber framing“ verwurzelt. Rund 90 Prozent der Ein- und Zweifamilienhäuser sind in Holzrahmenkonstruktion ausgeführt. Dies wird unter anderem dadurch begünstigt, dass sie als leichte, elastische Konstruktion in den ausgedehnten Erdbebengebieten des Landes den besseren Erdbebenschutz bieten.

Wie in Deutschland gibt es daneben Produkte aus Brettsperrholz (CLT), die im Baubereich allerdings viele Jahre lang keine nennenswerte Rolle spielten. Dies unter anderem deshalb, weil es sich um Importprodukte handelte, deren Dimensionen durch die Transportmöglichkeiten auf See begrenzt waren.

Blitzstart bei Null

Dass sich vor diesem Hintergrund in den letzten Jahren dennoch ein starker Trend zu CLT-Bauweisen in Neuseeland abzeichnet, ist unter anderem ein Verdienst der XLam NZ Ltd mit Sitz in Nelson. Gegründet wurde dieses Unternehmen von den beiden Brüdern Robin und Ian Jack. Als sie 2012 die erste Brettsperrholzfertigung in der südlichen Hemisphäre in Betrieb nahmen, wurden die Massivholzelemente dort ausschließlich manuell produziert.

Auch sonst startete man quasi bei Null: „Wenn ich heute zurückschaue, was wir damals beim Xlam-Start gemacht haben, kann ich es kaum glauben“, erinnert sich Robin Jack, der ehemalige Geschäftsführer des Unternehmens, der gerade in den Ruhestand gegangen ist: „Wir bauten die Fertigung für ein Produkt auf, von dem niemand wusste, was man damit machen konnte – von dem bisher kaum jemand gehört hatte! Aber einer musste vorangehen, und CLT ist die größte Chance, die ich in meinen 40 Jahren Holzindustrie je gesehen habe.“

Nachdem man mit Hilfe einer Marktstudie geprüft hatte, dass es tatsächlich einen Markt für das neue Material gab, war der nächste Schritt die Investition in eine WMP 240 von WEINMANN. Dieses Massivholzportal sollte die Elemente bearbeiten, die in der Fertigung hergestellt wurden.

„Nicht, weil wir Probleme mit der Handarbeit hatten“, erläutert Neil Dodunski, der General Manager von XLam: „Wir hatten qualifizierte Mitarbeiter, die stolz auf ihr Handwerk waren. Aber wir hätten nicht wachsen können, ohne unsere Elementbearbeitung zu beschleunigen.“

Ausgestattet mit einem flexiblen Sägeaggregat und einer 30 kW 5-Achs-Hauptspindel mit bis zu 18000 Umdrehungen, bearbeitet die WMP 240 bis zu 350 mm dicke Massivholzelemente in hoher Geschwindigkeit und Präzision. Dabei können Säge und Spindel in der A-Achse um bis zu 90 Grad geschwenkt und in der C-Achse um bis zu 360 Grad gedreht werden, was XLam eine große Bandbreite an Bearbeitungsmöglichkeiten eröffnet.

Dies umso mehr, als die Hauptspindel mit einem 18-fach Tellerwechsler ausgestattet ist, der während der Bearbeitung das automatische Einwechseln verschiedener Werkzeuge und Zusatzaggregate erlaubt. Da die Maschine ihre Aufträge vollautomatisch abarbeitet, wird sie in der Halle von einem Mann bedient.

Schnell, präzise, sicher

Die Mitarbeiter, die früher die CLT-Elemente mit Handmaschinen bearbeiteten, sind in Nelson heute für die Arbeitsvorbereitung mit der Software Lignocam zuständig. Ihre anfängliche Befürchtung, ihr Arbeitsplatz könnte durch die Einführung der CNC-Fertigung stark an Attraktivität verlieren, hat sich nicht bestätigt.

Neil Dodunski: „Ihr Holzbau-Fachwissen ist nach wie vor gefragt, um die Bearbeitungsschritte der Maschine kompetent zu planen, und sie müssen dabei auf jedes Detail achten.“

Gary Caulfield, der neue Geschäftsführer von XLam, sieht in der Verwendung von CLT-Elementen auf der Baustelle große Vorteile gegenüber traditionellen Bauweisen: „Man hat es hier mit sehr sauberen, aufgeräumten Baustellen zu tun, weil der Hauptteil der Arbeit mit der Maschine in der Halle erledigt wird. Das bedeutet auch: sichere Baustellen für die Arbeiter. Und auf der Sicherheit liegt im australasischen Raum ein besonderer Fokus.“

Aber es geht in Neuseeland nicht nur um das Thema Sicherheit. Die größte Stärke der neuen Bauweise liegt in ihren kurzen Montagezeiten: Weil die Elemente im Vergleich mit anderen Massivbaustoffen sehr leicht sind, ist es für XLam momentan kein Problem über 100 m²/h auf einer Baustelle zu montieren – vorausgesetzt, die Elemente werden in der nötigen Präzision produziert. Die ist so hoch, dass man in Nelson bereits von einer Baustelle ohne Meterstab träumt.

Mehr Kapazität & neue Arbeitsmöglichkeiten

Um an diesen Punkt zu kommen, musste das Unternehmen einen weiten Weg zurücklegen. Unter anderem musste es für sein Produkt – weitgehend astfreies Brettsperrholz aus der schnellwachsenden, einheimischen Radiata Pine – die entsprechenden bauaufsichtlichen Nachweise erbringen. Auch in Architekturbüros und Hochschulen stand viel Überzeugungsarbeit an, um die Türen für das neue Baumaterial zu öffnen.

Der Lohn der Mühe ist eine hervorragende Marktposition. Seit der Einführung des Produkts ist die Nachfrage stetig gestiegen, momentan werden größere Objekte wie Schulen, Kindergärten, Studentenwohnheime, Kaufhäuser oder eben Hotels zunehmend aus CLT gebaut. Dies nur zum Teil wegen der schnellen Bauweise und der hohen Tragfähigkeit: Auch dem starken ökologischen Bewusstsein auf dem australasischen Raum kommt die nachhaltige und schadstofffreie Bauweise entgegen.

Wirtschaftsunternehmen können mit solchen Gebäuden ein ökologisches Statement abgeben, Kitas werden durch die Verwendung des natürlichen, wohngesunden Baustoffs besonders attraktiv. Auch die Gestaltungsmöglichkeiten des neuen Baustoffs mit feiner Oberflächenbeschaffenheit überzeugen – unter anderem in Kombination mit den 5-Achs-Fähigkeiten der WMP 240: „Wir sagen gerne zu den Architekten: Wenn Sie es zeichnen können, können wir es herstellen“, erläutert Gary Caulfield: „Obwohl wir uns damit selbst das Leben schwer machen. Dann kommt der Architekt nämlich bevorzugt mit einem Entwurf zurück, in dem kein einziger rechter Winkel zu finden ist.“

XLam beliefert inzwischen Neuseeland, Australien und die vorgelagerten Inseln mit seinen Elementen.

Erschienen in Mikado, Ausgabe 12/2016

Wir danken den verantwortlichen Redakteuren Jessica Jahn und Dr. Joachim Mohr.

Wir danken auch unseren Kunden Holzbau Carpentry Hess und XLam NZ.

Bildrechte/Fotograf: Holzbau Carpentry Hess und XLam NZ

„Die Maschine ist sehr energieeffizient – angesichts der Stromversorgung hierzulande durchaus ein Thema – und sie arbeitet sehr präzise, worauf wir besonderen Wert legen, denn wir wollen hohe Qualität anbieten und fertigen in der Regel Sichtdachstühle.“Christian Hess, Carpentry Hess

Downloads

Holzbau Carpentry Hess wurde 2007 von Christian Hess in Windhoek (Namibia) gegründet. Heute beschäftigt Hess 17 Mitarbeiter und ist der einzige Betrieb in Afrika, der Leimholz bis zu einer Länge von 30 m herstellt, zuschneidet und aufstellt.

Das Unternehmen XLam NZ wurde 2012 von den Brüdern Robin und Ian Jack gegründet und stellt seither nachhaltige Konstruktionen mit Brettsperrholzelementen her. Das Unternehmen hat bereits mehr als 150 Projekte aus CLT realisiert.

Zur Website von XLam NZ