Wykorzystanie pełnego potencjału produkcji – usługa optymalizacji produkcji dopasowana do potrzeb klienta, świadczona pr

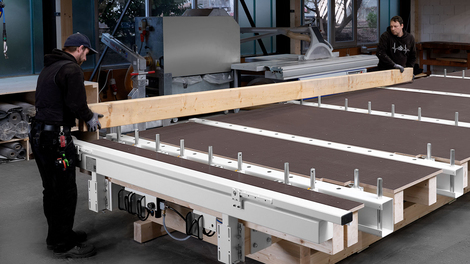

Wiele przedsiębiorstw zajmujących się budownictwem drewnianym – czy to zakłady ciesielskie czy producenci domów prefabrykowanych – już poznało innowacyjne rozwiązania WEINMANN-a, które mogą usprawnić każdy etap procesu produkcyjnego: od budowy konstrukcji ciesielskich aż po produkcję elementów.

Optymalnie ustawiona maszyna to kluczowy warunek dla wydajnej produkcji. Co jednak, gdy klient po wielu latach pracy z maszyną bagatelizuje pewne czynniki i parametry i nie dostosowuje ich na bieżąco do wytwarzanych produktów? Często skutkuje to zmniejszeniem wydajności całego procesu produkcyjnego. Zaradzić temu może usługa optymalizacji produkcji oferowana przez WEINMANN Academy, która polega na zidentyfikowaniu możliwych usprawnień i stworzeniu optymalnego środowiska produkcyjnego.

O często popełnianych błędach, zoptymalizowanych procesach i dalszych możliwych usprawnieniach rozmawiają dr Sonja Engelhart, kierowniczka WEINMANN Academy, oraz technik Christoph Schroth, kierownik zespołu Global Customer Qualification.

Proces produkcyjny rozpoczyna się już na etapie przygotowania pracy. To wtedy powstają rysunki CAD, które są następnie przekazywane do produkcji. Christophie, jako technik odwiedziłeś w minionych latach wielu klientów. Jakie zaobserwowałeś u nich czynniki, które wpływały na przygotowanie produkcji i prowadziły do zmniejszenia produktywności?

Christoph Schroth (CS): W zautomatyzowanej produkcji przygotowanie pracy odgrywa kluczową rolę. To na tym etapie określa się używane materiały i narzędzia, warstwy płyt, wskaźniki, przyporządkowanie płyt, odstępy między klamrami, a także strategie obróbki, cięcia od góry i cięcia od dołu. Do tak dużej ilości informacji, umieszczanych na projektach, mogą z łatwością wkraść się błędy. Ponadto często widzę u klientów plany wygenerowane z programu CAD w bardzo małych formatach, zawierające bardzo dużo informacji. Niestety prowadzi to do tego, że plany są mało czytelne i w związku z tym łatwo przeoczyć ważne informacje. Jeśli poszczególne warstwy, które mają zostać nałożone na element będą wyświetlane jedna obok drugiej, zamiast jedna na drugiej, to informacje dotyczące obróbki staną się bardziej przejrzyste i zrozumiałe. Gdy wszystkie informacje na temat jednego elementu konstrukcyjnego ściany są umieszczone w małym projekcie w formacie A4, to pracownicy na produkcji często nie mają szans rozróżnić poszczególnych warstw i stwierdzić, które dane należy uwzględnić.

Czy możesz wyjaśnić na konkretnym przykładzie, jakie to może mieć konsekwencje?

CS: Zdarza się, że projekty są błędnie interpretowane przez pracowników produkcyjnych. Zamiast płyty OSB stosowana jest np. płyta pilśniowa. Jeśli operator maszyny wychwyci taki błąd przy uruchamianiu rekordu danych, to w efekcie cała warstwa tych płyt musi zostać usunięta, a w jej miejscu należy ułożyć nowe płyty. Gdy projekt już od początku jest sporządzony w sposób przejrzysty, to tę dodatkową czynność można wyeliminować. W tym konkretnym przypadku można więc zaoszczędzić od 30 do 45 minut.

Kilka takich pomyłek może skutkować opóźnieniem w produkcji. Jakie znaczenie dla wydajności produkcji ma Twoim zdaniem przygotowanie produkcji?

CS: Przygotowanie produkcji ma istotne znaczenie – i to nie tylko w produkcji, lecz także podczas realizacji projektu na placu budowy. Skrócenie przygotowania produkcji o 10 minut, np. ze względu na presję czasu czy wąskie gardła w mocach produkcyjnych, może później skutkować dodatkowymi dwiema czy trzema godzinami pracy na późniejszych etapach. Warto więc zadbać o szczególną staranność i dokładność w przygotowaniu produkcji, tak aby uniknąć błędów na kolejnych etapach procesu produkcyjnego.

Po przygotowaniu produkcji rozpoczyna się obróbka na maszynie. Najpierw wczytuje się rekord danych i tworzy program NC. Jeśli maszyna będzie gotowa do produkcji, to na podstawie wczytanych rekordów danych można rozpocząć proces produkcji. Jednak także tutaj może dojść do spadku wydajności, co będzie miało wpływ na płynność produkcji. Jakie mogą być tego przyczyny?

CS: Różne czynniki mają tu znaczenie. Mogą to być np. dalsze modyfikacje produktów albo nowe wymagania. Jeśli zmienią się wymiary lub rodzaj stosowanych materiałów, to również może mieć to duży wpływ na wydajność. Ponadto do zmniejszenia wydajności mogą przyczynić się też takie czynniki, jak zmiana operatora czy drobne wady techniczne.

W jaki sposób eksperci WEINMANN Academy rozpoznają takie czynniki?

CS: Z jednej strony sprawdzamy parametry podprogramów i baz danych narzędzi, a także same maszyny. Z drugiej – oceniamy, czy wybrana strategia obróbki jest optymalna i czy stosowane narzędzia i parametry są do niej odpowiednio dostosowane. Jednak będąc na miejscu, trzeba także ocenić kwalifikacje pracowników, aby wykryć wszystkie czynniki mogące negatywnie wpływać na płynność produkcji.

Jakie rozwiązania prowadzące do zwiększenia produktywności są najczęściej możliwe do wdrożenia u klientów?

CS: Często nasi klienci rozpoczynali produkcję od zaledwie jednego produktu. Jednak z czasem ich przedsiębiorstwa się rozrastały, a wraz z nimi ich park maszynowy, w związku z czym zmieniały się także wytwarzane przez nich elementy czy produkty. Stale obserwujemy, że oprócz materiałów drewnopochodnych coraz częściej stosuje się także gips. Jeśli jednak do obróbki płyt gipsowych stosowane będą te same narzędzia, co do obróbki drewna, ich trwałość spadnie. Trzeba się więc zastanowić, czy nie lepiej zastosować narzędzia przeznaczone wyłącznie do materiałów abrazyjnych. Stosowanie właściwych narzędzi jest kluczowe dla ograniczenia przestojów maszyn. U 80% klientów już w ciągu pierwszych 10 minut mogliśmy stwierdzić pole do poprawy w tym zakresie.

Jaki wzrost przepustowości można twoim zdaniem osiągnąć u klientów dzięki wykorzystaniu odkrytego potencjału i zwiększeniu wydajności zarówno na etapie przygotowania produkcji, jak i podczas samej obróbki na maszynie?

CS: U większości klientów, z którymi w tym zakresie współpracowałem, udało nam się zwiększyć wydajność o 10 - 20%.

Ostatnim punktem realizowanym w ramach optymalizacji produkcji jest ocena procesów i środowiska produkcyjnego. Co podlega kontroli na tym etapie i gdzie najczęściej znajdujesz największy obszar do poprawy?

CS: Na tym etapie ocenie podlegają w szczególności jakość materiałów oraz ich przepływ. Zastanawiamy się przy tym wspólnie, czy wyznaczone ścieżki przygotowania materiału oraz trasy pokonywane przez operatorów zapewniają maksymalną wydajność. Dodatkowo analizujemy również środowisko pracy i przepływ danych. W praktyce często stwierdzamy, że po dostarczeniu maszyny od producenta materiały eksploatacyjne i narzędzia są rozmieszczane w sposób losowy. Po kilku tygodniach pracownicy przyzwyczajają się do utworzonych w ten sposób ścieżek i umiejscowienia materiałów. Jednak w większości przypadków nigdy się nie zastanowiono, czy tak powstałe ścieżki są logiczne. To samo dotyczy rozmieszczenia materiałów produkcyjnych w magazynie oraz ogólnej logistyki magazynowej.

Ustalone przez was możliwości optymalizacji są bardzo indywidualne w przypadku każdego przedsiębiorstwa. Jak dokumentują je eksperci WEINMANN?

CS: Do opracowania odpowiedniej dokumentacji wykorzystujemy formularz oceny, w którym hasłowo zapisujemy nasze obserwacje. W razie potrzeby wykonujemy zdjęcia, aby ułatwić zrozumienie danego problemu. Na koniec wizyty w zakładzie wspólnie z osobą odpowiedzialną za obszar produkcji omawiamy sporządzoną dokumentację. Później klient otrzymuje od nas szczegółowy raport łącznie z omówionymi zaleceniami. Drobne optymalizacje, takie jak ustawienia parametrów maszyny, są wykonywane od razu na miejscu i odnotowywane w dokumentacji.

W sumie analiza zastanej sytuacji jest bardzo obszerna – jak długo technicy zwykle pracują u klienta?

CS: Dokładny czas zależy w dużej mierze od wielkości parku maszynowego, skali produkcji, a także od rodzaju stosowanych maszyn. Jeśli np. w zakładzie produkcyjnym pracuje tylko jedna maszyna ciesielska, to jeden dzień roboczy powinien wystarczyć. W przypadku produkcji elementów trzeba zaplanować dwa lub trzy dni robocze.

Czy wdrożenie opracowanych zaleceń stanowi duże obciążenie finansowe dla klientów?

CS: Wiele działań optymalizacyjnych nie generuje praktycznie żadnych dodatkowych kosztów. Często są to jedynie drobne zmiany strukturalne wewnątrz przedsiębiorstwa. Może do nich należeć np. usprawniona komunikacja lub krótsze ścieżki robocze – realizacja takich zaleceń wiąże się co najwyżej z modyfikacją sposobu pracy pracowników. Jednak inne środki zwiększające wydajność są już związane z inwestycjami finansowymi, np. gdy potrzeba nowego regału do optymalizacji pracy magazynu czy przyspieszenia przepływu materiałów. Tutaj klient musi już sam zdecydować, czy będzie wdrażał nasze zalecenia.