Liberare il pieno potenziale della produzione: ottimizzazione della produzione legata alle applicazioni di Academy

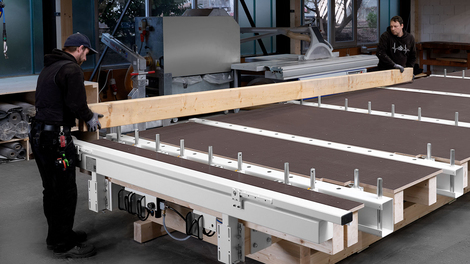

Dalla falegnameria alle case prefabbricate, molte sono le aziende di costruzioni in legno che si sono fatte conquistare dalle soluzioni innovative di WEINMANN, che comprendono l'intera catena di processi, dalla sezionatura alla produzione degli elementi.

Una macchina impostata in modo ottimale è fondamentale per una produzione efficiente. Ma cosa succede se il cliente, diversi anni dopo l'accettazione iniziale, trascura determinati fattori e parametri della sua macchina, e non li adatta continuamente ai prodotti del momento? Una conseguenza frequente è l'insinuarsi di inefficienze nella produzione e nelle aree ad essa collegate. In questo ambito, WEINMANN Academy utilizza l'ottimizzazione della produzione legata alle applicazioni per identificare il potenziale di miglioramento e creare un ambiente produttivo ottimale.

Di errori comuni, percorsi di lavoro ottimizzati e altre leve di controllo parlano con noi la dott.ssa Sonja Engelhart, direttrice della WEINMANN Academy, e l'esperto in tecnologia applicativa Christoph Schroth, responsabile del team Global Customer Qualification.

I primi passi di una produzione sono le operazioni preliminari. Si comincia creando i disegni CAD del progetto che verranno poi trasmessi alla produzione. Christoph, negli ultimi anni hai lavorato sul campo con molti clienti esistenti. Come esperto in tecnologia applicativa, quali sono secondo te i fattori che possono portare a una riduzione dell'efficienza produttiva?

Christoph Schroth (CS): Le operazioni preliminari hanno un ruolo chiave nella produzione automatizzata. È qui che si specificano le informazioni su materiali e utensili da impiegare, pannellature, indici, occupazioni delle postazioni, distanze delle griffe, superfici di esclusione nonché sulla strategia di lavorazione e di taglio superiore o inferiore. A causa della quantità di informazioni presenti nei progetti, è facile commettere errori. Inoltre, spesso vedo progetti generati dal programma CAD, anche molto piccoli, che contengono moltissime informazioni. Purtroppo tutto questo li rende poco chiari e può causare la perdita di informazioni importanti. Se però gli strati da applicare a un elemento vengono raffigurati sfalsati anziché sovrapposti, le informazioni di lavorazione saranno visualizzate in modo chiaro e comprensibile. Se tutte le informazioni relative a un elemento di parete vengono implementate solo in un piccolo progetto in formato A4, spesso i colleghi della produzione non riescono a riconoscere di quale strato si tratta e quali sono i dettagli da prendere in considerazione.

Potresti spiegare, con un esempio concreto, quali conseguenze possono derivarne?

CS: Può accadere che i progetti vengano interpretati in modo errato dagli addetti alla produzione. Invece del pannello OSB previsto, viene applicato ad esempio un pannello in fibra di legno. Se l'addetto alla macchina rileva l'errore all'inizio del set di dati, è necessario rimuovere l'intero strato dei pannelli già applicati e utilizzare i pannelli corretti. Se invece il progetto è stato preconfigurato in modo chiaro, non ci sono lavori aggiuntivi da svolgere. E anche in un semplice caso come questo, non è difficile arrivare a mezz'ora o anche a tre quarti d'ora in più.

Purtroppo, incidenti del genere possono anche sommarsi e ritardare l'intero processo produttivo. Nella tua esperienza, qual è l'importanza delle operazioni preliminari per l'efficienza della produzione?

CS: Le operazioni preliminari hanno grande importanza non solo per la produzione, ma anche per i processi in cantiere. Un difetto di dieci minuti durante la preparazione, dovuto ad esempio all'assillo del tempo o a una carenza di capacità, può significare due o tre ore di lavoro in più in seguito. Vale quindi la pena lavorare con cura e precisione fin dalla fase preliminare, così da evitare errori negli stadi successivi del processo produttivo.

Dopo le operazioni preliminari inizia il lavoro alla macchina. Prima di tutto si legge il set di dati e si crea un programma NC. Se la macchina è pronta per la produzione, è possibile creare i set di dati. Anche qui, tuttavia, col tempo possono insorgere inefficienze che interferiscono con il flusso produttivo. Quali sono i fattori scatenanti?

CS: I fattori di influenza determinanti sono diversi. Può trattarsi, ad esempio, di un'evoluzione dei prodotti, o di un cambiamento dei loro requisiti. Se nel frattempo le dimensioni o la tipologia dei materiali hanno subito variazioni, questo può avere un grande impatto sull'efficienza produttiva. Inoltre, fattori quali il cambio di personale o piccole carenze tecniche possono causare una perdita di efficienza.

Da dove partono gli esperti di WEINMANN Academy per identificare i fattori di disturbo?

CS: Da un lato verifichiamo i parametri dei sottoprogrammi e delle banche dati utensili, oltre che l'hardware della macchina. Dall'altro, valutiamo anche se la strategia di lavorazione scelta è ottimale, e se per essa vengono utilizzati gli utensili e i parametri corretti. Tuttavia, anche la qualificazione dei dipendenti è un punto di cui tener conto sul campo, per identificare i fattori di influenza negativi che potrebbero interferire con il flusso di produzione.

Quali sono le potenzialità di miglioramento che noti più spesso nei clienti?

CS: Spesso i nostri clienti iniziano la produzione con un solo prodotto. Nel corso degli anni, però, le aziende crescono insieme con la tecnologia dei loro impianti, e ciò fa sì che anche gli elementi e i prodotti cambino. Sempre più spesso constatiamo che, oltre al legno, vengono utilizzati materiali a base di gesso. Tuttavia, se durante la lavorazione del pannello in gesso si utilizzano gli stessi utensili impiegati per la lavorazione del legno, l'utensile ha una scarsa durata, per cui si deve valutare se non sia il caso di adattarlo ai materiali abrasivi. Gli utensili corretti sono fondamentali per ridurre al minimo i tempi di fermo macchina. Per l'80% dei clienti, vi sono potenzialità di miglioramento in questo campo già durante i primi dieci minuti.

Secondo te, quale aumento di produttività può ottenere il cliente, se il lavoro viene svolto in modo più efficiente sia nelle operazioni preliminari che alla macchina, e se si realizzano le potenzialità che abbiamo identificato?

CS: Con la maggior parte dei clienti che ho seguito in passato, abbiamo ottenuto un aumento dell'efficienza del 10 – 20%.

L'obiettivo finale di una verifica ai fini dell'ottimizzazione della produzione legata alle applicazioni è la valutazione dei processi e dell'ambiente produttivo. Quali fattori di influenza vengono esaminati in tale ambito e dove si trovano, in base alla tua esperienza, le potenzialità di ottimizzazione più comuni nella pratica?

CS: In questa fase vengono valutati in particolare la qualità e il flusso dei materiali. Insieme, ci chiediamo quindi se le vie di approvvigionamento dei materiali e i percorsi di lavoro del personale operativo siano organizzati in modo efficiente. In generale, tuttavia, teniamo conto anche dell'ambiente di lavoro e del flusso di dati. In pratica, spesso riscontriamo che i materiali di consumo e gli utensili vengono posizionati in modo arbitrario dopo la consegna della macchina. Dopo qualche settimana, il personale si abitua ai nuovi percorsi e alle posizioni dei materiali. Tuttavia, nella maggior parte dei casi non viene mai valutato se i percorsi di lavoro esistenti siano stati concepiti in modo adeguato. Lo stesso vale per il posizionamento dei materiali di produzione in magazzino e per la logistica del magazzino in generale.

Le potenzialità di ottimizzazione che individuate sono molto diverse da azienda ad azienda. Come vengono documentate questi potenzialità dagli esperti di WEINMANN?

CS: Per una documentazione sostenibile, utilizziamo un modulo di valutazione in cui le nostre osservazioni sono documentate con parole chiave. Se necessario, in particolari situazioni vengono anche scattate foto per semplificare la spiegazione. Al termine del sopralluogo, la documentazione viene discussa con il responsabile della produzione. In seguito il cliente riceve una relazione dettagliata, che comprende anche i nostri suggerimenti in merito alle azioni da intraprendere. Piccole ottimizzazioni, come regolazioni dei parametri macchina, vengono effettuate direttamente sul posto e annotate nella documentazione.

In generale, il processo di analisi dello stato corrente è molto esteso: quanto tempo trascorrono in media gli esperti in tecnologia applicativa in loco con il cliente?

CS: La durata esatta dipende in larga misura dalle dimensioni del parco macchine o dalla produzione, oltre che dal tipo di macchine. Se si tratta solo di una macchina per sezionatura, l'analisi può richiedere circa un giorno lavorativo. Invece, se riguarda la produzione degli elementi, può richiedere due o tre giorni lavorativi.

Dal punto di vista finanziario, che cosa devono considerare i clienti nell'attuare i suggerimenti?

CS: Molte ottimizzazioni sono in genere gratuite per il cliente. Spesso si tratta di piccole modifiche all'interno dell'azienda. Può trattarsi, ad esempio, di una comunicazione ottimizzata o di percorsi a piedi più brevi, la cui realizzazione richiede al massimo un investimento nel proprio personale. Tuttavia, altre misure che accrescono l'efficienza comportano investimenti finanziari, ad esempio quando un nuovo scaffale contribuisce a ottimizzare il magazzino e a velocizzare il flusso dei materiali. In questo caso, il cliente deve decidere autonomamente se seguire la nostra raccomandazione.