Exploiter tout le potentiel de la production – optimisation ciblée de la production de la WEINMANN Academy

Les solutions WEINMANN innovantes couvrant l'ensemble de la chaîne des processus, de la taille à la fabrication d'éléments, ont déjà convaincu de nombreux artisans du bois, des menuisiers aux fabricants de maisons préfabriquées.

Un réglage optimal de la machine est essentiel pour une production efficace. Mais que se passe-t-il si le client néglige certains facteurs et paramètres de sa machine pendant des années après la réception et ne les adapte pas en permanence à ses produits ? L'une des conséquences les plus fréquentes est le manque d'efficacité de la production et de son environnement. L'optimisation ciblée de la production de la WEINMANN Academy permet d'identifier les potentiels d'amélioration et de créer un environnement de production optimal.

Sonja Engelhart, responsable de la WEINMANN Academy, et le technicien d'application Christoph Schroth, chef d'équipe du département Global Customer Qualification, parlent des erreurs fréquentes, de l'optimisation des méthodes de travail et d'autres ajustements.

Les premières étapes de la production commencent dans le domaine de la préparation du travail. Les plans CAD du projet de construction sont tout d'abord produits ici, puis transmis à la production. Christoph, ces dernières années, vous vous êtes rendu chez nombreux de vos clients. En tant que technicien d'application dans la préparation du travail, quels sont les facteurs que vous avez pu observer chez nos clients et qui peuvent entraîner une diminution de l'efficacité de la production ?

Christoph Schroth (CS) : La préparation du travail joue un rôle clé dans la fabrication automatisée. Cette étape permet d'indiquer les informations sur les matériaux et outils utilisés, les couches de panneaux, les indices, les attributions de panneaux, l'espacement des pinces, les surfaces protégées ainsi que la stratégie d'usinage, de dépouille ou de contre-dépouille. La quantité d'informations qui figurent également sur les plans permet de détecter rapidement les erreurs. En outre, je vois souvent chez les clients de très petits plans générés par le programme CAD avec beaucoup d'informations. Malheureusement, cela entraîne une confusion dans les plans et la perte d'informations importantes. Si les couches à appliquer sur un élément sont décalées au lieu d'être superposées, les informations d'usinage sont claires et compréhensibles. Si toutes les informations relatives à un élément de cloison ne sont mises en œuvre que dans un petit plan A4, les collègues de la production n'ont souvent pas la possibilité de visualiser la situation et les détails à prendre en compte.

Avez-vous un exemple concret pour expliquer les conséquences qui peuvent en résulter ?

CS : Il arrive que le personnel de production prépare mal les plans. Au lieu d'un panneau OSB prévu, on pose par exemple un panneau de fibres de bois. Si l'opérateur de la machine a détecté cette erreur au démarrage de l'enregistrement, il est alors tenu de retirer à nouveau l'ensemble de la position des panneaux placés et de remettre en place les panneaux appropriés. Si le plan est clairement agencé à l'avance, cette étape n'est alors pas nécessaire. Rien que pour cet exemple, nous pouvons vite parler d'un temps supplémentaire d'une demi-heure à trois quarts d'heure.

De tels incidents peuvent malheureusement aussi se produire et retarder le déroulement de la production. Quelle est l'importance de la préparation du travail pour une production efficace ?

CS : La préparation du travail est très importante, non seulement pour la production, mais ensuite également directement sur le chantier. Un déficit de dix minutes dans la préparation du travail, par exemple en raison de contraintes de temps ou de capacité, peut, par la suite, entraîner une charge supplémentaire de deux à trois heures. Cela vaut donc la peine de travailler avec une précision et une prudence particulières dès la préparation du travail, afin d'éviter toute erreur lors de la production ultérieure.

Après la préparation du travail, le travail commence sur la machine. L'enregistrement est tout d'abord lu et un programme CN est créé. Si la machine est opérationnelle, les enregistrements peuvent être produits. Mais là encore, des inefficacités peuvent apparaître avec le temps, ce qui perturbe le flux de production. Quels sont les déclencheurs à prendre en compte ?

CS : Différents facteurs d'influence sont déterminants. Il peut s'agir, par exemple, d'une évolution des produits ou d'exigences modifiées pour ceux-ci. Si quelque chose a changé dans la dimension ou le type de matériaux utilisés, cela peut également avoir un impact important sur l'efficacité de la production. En outre, des facteurs tels que le changement de personnel ou des lacunes techniques mineures peuvent entraîner une perte d'efficacité.

Où les experts de la WEINMANN Academy interviennent-ils pour identifier ces facteurs perturbateurs ?

CS : D'une part, nous vérifions les paramètres des sous-programmes et des bases de données outils, ainsi que le matériel de la machine. D'autre part, nous évaluons également si la stratégie d'usinage choisie et les outils et paramètres utilisés à cet effet sont adaptés. Cependant, la qualification des collaborateurs est également un point de départ que l'on doit prendre en compte sur place pour identifier les facteurs d'influence négatifs qui pourraient perturber le flux de production.

Quels sont les potentiels d'amélioration les plus fréquemment rencontrés par les clients ?

CS : Souvent, nos clients commencent la production avec un seul produit. Cependant, au fil des années, les entreprises grandissent avec leur installation technique, ce qui fait que les éléments ou les produits changent également. Nous constatons par exemple une utilisation croissante des matériaux à base de plâtre, en plus du bois. Toutefois, si les outils utilisés pour le travail des plaques de plâtre sont les mêmes que ceux utilisés pour le travail du bois, leur durée de vie en sera impactée. Ceci nécessite d'évaluer si l'outil ne devrait pas être adapté aux matériaux abrasifs. Utiliser de bons outils est essentiel pour réduire les arrêts machine. Chez 80 % des clients, nous trouvons dans ce domaine des potentiels d'amélioration dès les dix premières minutes.

Selon vous, quelle augmentation du débit le client peut-il atteindre s'il travaille plus efficacement aussi bien dans la préparation du travail que sur la machine et s'il met en œuvre les améliorations que nous lui conseillons ?

CS : Pour la plupart des clients que j'ai pris en charge dans le passé, nous avons pu accroître l'efficacité de 10 à 20 %.

Dans le cadre de l'optimisation ciblée de la production, le dernier point central de l'audit est l'évaluation des processus de production et de l'environnement de production. Quels sont les facteurs d'influence examinés ici et, d'après votre expérience, où se situent les potentiels d'optimisation les plus fréquents dans la pratique ?

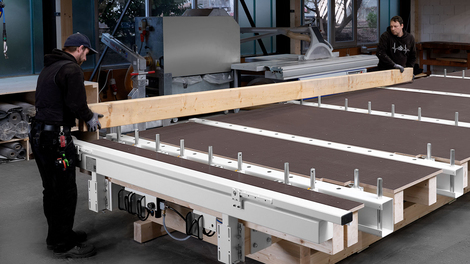

CS : A ce stade, on évalue en particulier la qualité des matériaux et le flux des matériaux. Ce faisant, nous nous demandons ensemble si les méthodes de mise à disposition du matériau et les méthodes de travail des opérateurs sont organisées de manière efficace. Toutefois, d'une manière générale, nous prenons également en compte l'environnement de travail et le flux de données. Dans la pratique, nous constatons souvent que les consommables et les outils sont positionnés librement après la livraison de la machine. Après quelques semaines, le personnel s'habitue aux méthodes et aux emplacements de matériel établis. Cependant, dans la plupart des cas, aucune réflexion n'a été menée sur la pertinence des méthodes existantes. Il en va de même pour le positionnement des matériaux de production dans le stockeur et pour la logistique de stockage en général.

Les potentiels d'optimisation trouvés diffèrent d'une entreprise à l'autre. Comment les experts WEINMANN documentent-ils ce potentiel ?

CS : Pour une documentation durable, nous utilisons une fiche d'évaluation qui regroupe nos observations à l'aide de mots-clés. Le cas échéant, nous prenons également des photos de situations spécifiques afin de faciliter l'explication. A la fin du rendez-vous sur site, nous passons en revue la documentation avec le ou les responsables de la production. Le client reçoit ensuite un rapport détaillé, y compris les recommandations que nous lui avons formulées. Nous effectuons les petites optimisations, telles que les réglages de paramètres sur la machine, directement sur place et nous les consignons dans la documentation.

Dans l'ensemble, le processus d'analyse est très vaste. Combien de temps les techniciens d'application passent-ils en moyenne sur site chez le client ?

CS : La durée exacte dépend fortement de la taille du parc ou de la production, ainsi que du type de machines. S'il s'agit uniquement d'une machine de taille de charpentes, il faut compter environ une journée de travail. Dans le cadre de la fabrication d'éléments, l'analyse peut tout à fait prendre deux à trois jours de travail.

Quelles sont les informations financières à prendre en compte par les clients lors de la mise en œuvre des recommandations ?

CS : De nombreuses optimisations sont en principe gratuites pour le client. Il s'agit souvent de petites restructurations au sein de l'entreprise. Par exemple, il peut s'agir d'optimiser la communication ou de raccourcir les trajets, dont la mise en œuvre nécessite au maximum l'investissement de sa propre main-d'œuvre. Toutefois, d'autres mesures d'amélioration de l'efficacité impliquent des investissements financiers, par exemple lorsqu'un nouveau rayonnage contribue à l'optimisation du stockeur et à l'accélération du flux de marchandises. Dans ce cas, le client doit évaluer individuellement s'il suit notre recommandation.