WEINMANN: „Herr Simonavicius, die Firma Luxhaus arbeitet bereits seit 10 Jahren mit einer WEINMANN Produktionslinie und hat im August letzten Jahres ihre zweite Abbundmaschine von WEINMANN erworben. Was hat Sie dazu bewogen?“

Simonavicius: „Durch den enormen Zuwachs an Arbeit und die gestiegenen Ansprüche der Kundschaft an unsere Häuser war das Arbeitspensum mit der vorhandenen Maschine nicht mehr zu bewältigen. Zusätzliche Aufgaben, wie beispielsweise der Zuschnitt des gesamten Giebel- und Kniestockbereichs sind außerdem hinzugekommen. Da der von WEINMANN gebotene Service bislang immer sehr gut war - ein Punkt, der für uns eine große Rolle spielte, fiel die Wahl des Maschinenherstellers für die neue Maschine nicht schwer.“

WEINMANN: „Welche Anforderungen haben Sie mit der Investition in die WEINMANN Anlage verbunden?“

Simonavicius: „Zum einen wollten wir eine Qualitätsverbesserung in Form von höherer Präzision erreichen und andererseits wollten wir in der Lage sein, die Produktion flexibler zu gestalten. Ein ebenfalls wichtiger Punkt stellte der geringe Platzbedarf der Maschine dar und die Sauberkeit, sprich: Staubfreiheit in der Umgebung der Anlage. Während andere Maschinenhersteller den Arbeitsbereich lediglich mit Folien zuhängen, sind die WEINMANN Maschinen vollständig gekapselt, d.h., die Produktion gestaltet sich nicht nur völlig staubfrei, sondern auch sehr geräuscharm und sicher für den Maschinenbediener. Mit der Investition verbinden wir jedoch auch den Anspruch auf eine hohe Zuverlässigkeit der Maschine und somit niedrige Instanthaltungskosten.“

WEINMANN: „Wie sieht Ihre heutige Bilanz aus? Wurden Ihre Erwartungen erfüllt?“

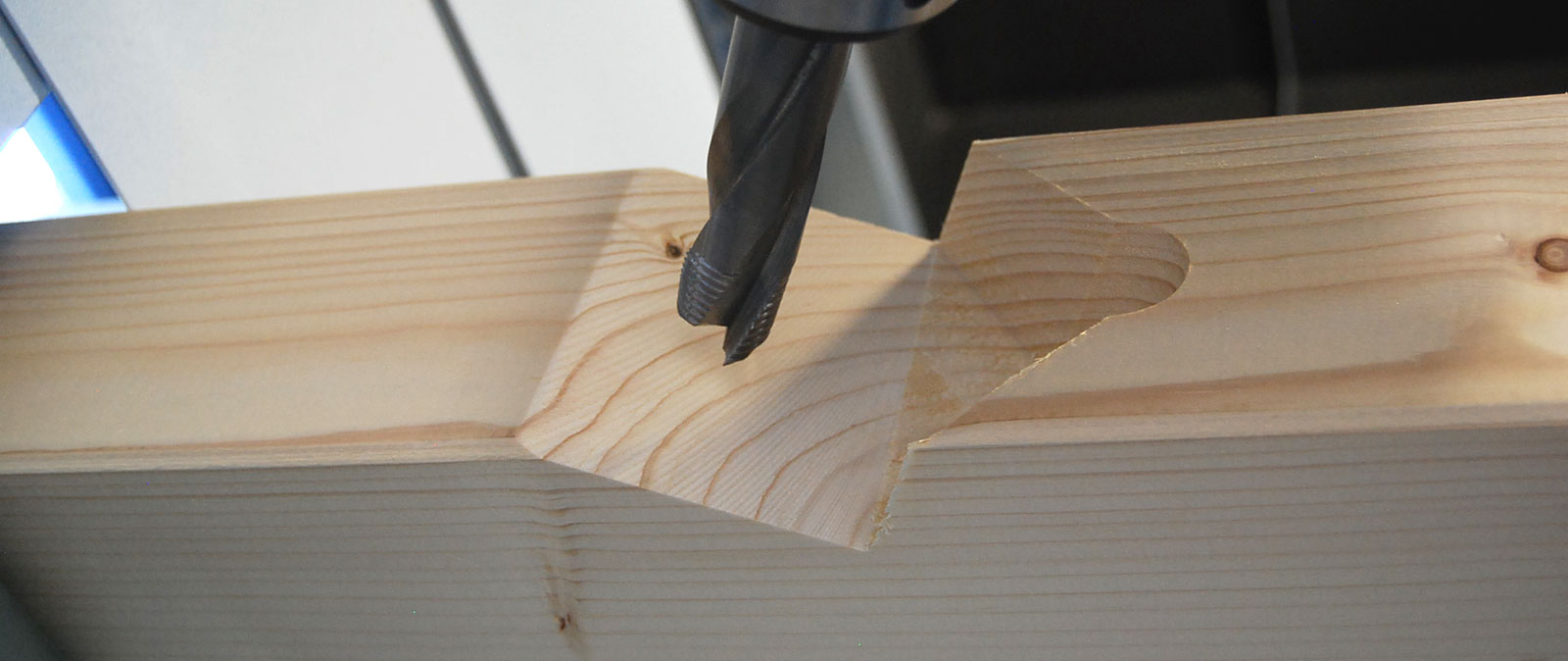

Simonavicius: „Auf jeden Fall. In Punkto Flexibilität und Schnelligkeit der Anlage wurden unsere Anforderungen weit übertroffen. Um es präzise zu formulieren: unsere Produktionsleistung wurde zwischenzeitlich durch die gute Arbeit der WEINMANN Softwareabteilung um sage und schreibe 36% gesteigert. Die strategischen Einstellmöglichkeiten an der Maschine - wahlweise kann leistungsoptimiert, qualitätsoptimiert oder verschnittoptimiert produziert werden - bieten uns ein hohes Einsparpotenzial. Eine Verschnittreduzierung von 4% auf 2% klingt zwar zunächst nicht spektakulär, doch wenn ich von einer durchschnittlichen Holzmasse von 10-12m³ pro Wohnhaus ausgehe und der Berechnung eine Produktion von 300 Häusern pro Jahr zugrunde lege, so bedeuten diese zwei Prozent weniger Verschnitt doch eine signifikante Einsparung. Insbesondere bei den üblichen Standardlängen ist es ein Riesenvorteil, dass die Maschine „weiß“, wie sie mit den Reststücken verfahren soll. Die WBZ 160 ist praktisch, quadratisch, gut - wenn ich an dieser Stelle einmal einen bekannten Werbespruch zitieren darf. Durch die platzsparende Werkzeugwechsel-Technologie bietet sie eine extrem variantenreiche Bearbeitung auf engstem Raum.“

WEINMANN: „Ist für Sie ein Unterschied erkennbar zwischen der Vorgängermaschine WBZ 150 und der jetzigen WBZ 160?“

Simonavicius: „Ein Unterschied bzw. die Weiterentwicklung zwischen den beiden Maschinen ist klar auszumachen. Da wir damals einer der ersten WBZ 150 - Käufer waren, wurden seitens WEINMANN im Laufe der Zeit noch zahlreiche Anpassungen an unsere Bedürfnisse getätigt um die Maschine perfekt auf unsere Produktion abzustimmen. Dies war bei der neuen Anlage nicht erforderlich. Sie war von Anfang an auf unsere Bedürfnisse zugeschnitten beziehungsweise ausgerüstet, beispielsweise mit einem zusätzlichen Servomotor, der den Wechsel des Sägeblatts beschleunigt. Die Bedienung der WBZ 160 schien zwar zunächst etwas komplizierter zu sein, doch dank der WEINMANN Anwender-Schulung und einer zweistufigen Produktionsbegleitung haben sich unsere Mitarbeiter rasch an die neue Technik gewöhnt. Heute sprechen die Maschinenbediener von „entspanntem Arbeiten.“

WEINMANN: „Für unser Unternehmen ist es wichtig, engen Kontakt zum Kunden zu haben, denn, wie in Ihrem Fall geschehen, ist die Weiterentwicklung der Maschinentechnik nur durch diesen beständigen Dialog gegeben. Für das Einbringen Ihres großen Erfahrungsschatzes möchten wir uns an dieser Stelle herzlich bedanken. Gibt es denn etwas, was Ihnen für die Zukunft besonders am Herzen liegt?“

Simonavicius: „Ja, uns ist daran gelegen, dass unsere Belegschaft weiterhin regelmäßig von WEINMANN geschult wird, mit dem Ziel, der Maschine jederzeit optimale Handhabung und gute Pflege angedeihen lassen zu können und kleinere Störungen selbst beheben zu können.“

WEINMANN: „Würden Sie uns kurz Ihren Produktionsablauf schildern?“

Simonavicius: „Zurzeit produzieren wir mit unserer WEINMANN Produktionslinie rund 300 Häuser pro Jahr. Ganz am Anfang der Produktionskette steht die WBZ, in Verbindung mit einem Beschickungsportal sowie einer Sortiereinheit. Die fertig bearbeiteten Werkstücke werden auf die Einlegetische transportiert. Dort wird zunächst das Riegelwerk erstellt und anschließend werden die Platten aufgelegt. Mit einer speziellen Heißpresse werden die geleimten Platten mit dem Riegelwerk zusammengepresst. Nun wird das Element auf die Montagetische weitertransportiert, wo die Platten vollautomatisch mit der Multifunktionsbrücke WMS bearbeitet werden. Dabei werden unter anderem Fenster-, Tür- und Montageöffnungen in das Element eingebracht. Die beiden Schmetterlingswender, eine Fenstereinbaustation, eine Verputzstation, ein Wandlager sowie ein Verladesystem vervollständigen die WEINMANN Linie.“

WEINMANN: „Sie sagten bereits, dass Sie Ihre Produktionskapazität durch die neue Maschine erhöhen konnten. Inwiefern haben sich die Gegebenheiten verändert?“

Simonavicius: „Die Gegebenheiten am Markt haben sich grundlegend verändert. Menschen achten viel stärker auf ein Wohlfühlklima, auf Wohngesundheit und die Architektur. Da sind wir natürlich mit der Luxhaus Climatic Wand-Technologie top aufgestellt. Auf dieser Basis haben wir einen Wachstumsplan Luxhaus 2020 aufgestellt, der natürlich auch höhere Produktionskapazitäten erfordert. Hier hilft uns die WBZ 160, die benötigten Mengen zu produzieren.“

WEINMANN: „Herr Simonavicius, wir bedanken uns für dieses Gespräch.“

Quelle / Bildrechte: Nachdruck genehmigt durch LUXHAUS Vertrieb GmbH & Co. KG,

91166 Georgensgmünd, Deutschland

www.luxhaus.de

Text von: Eva-Maria Pulvermüller