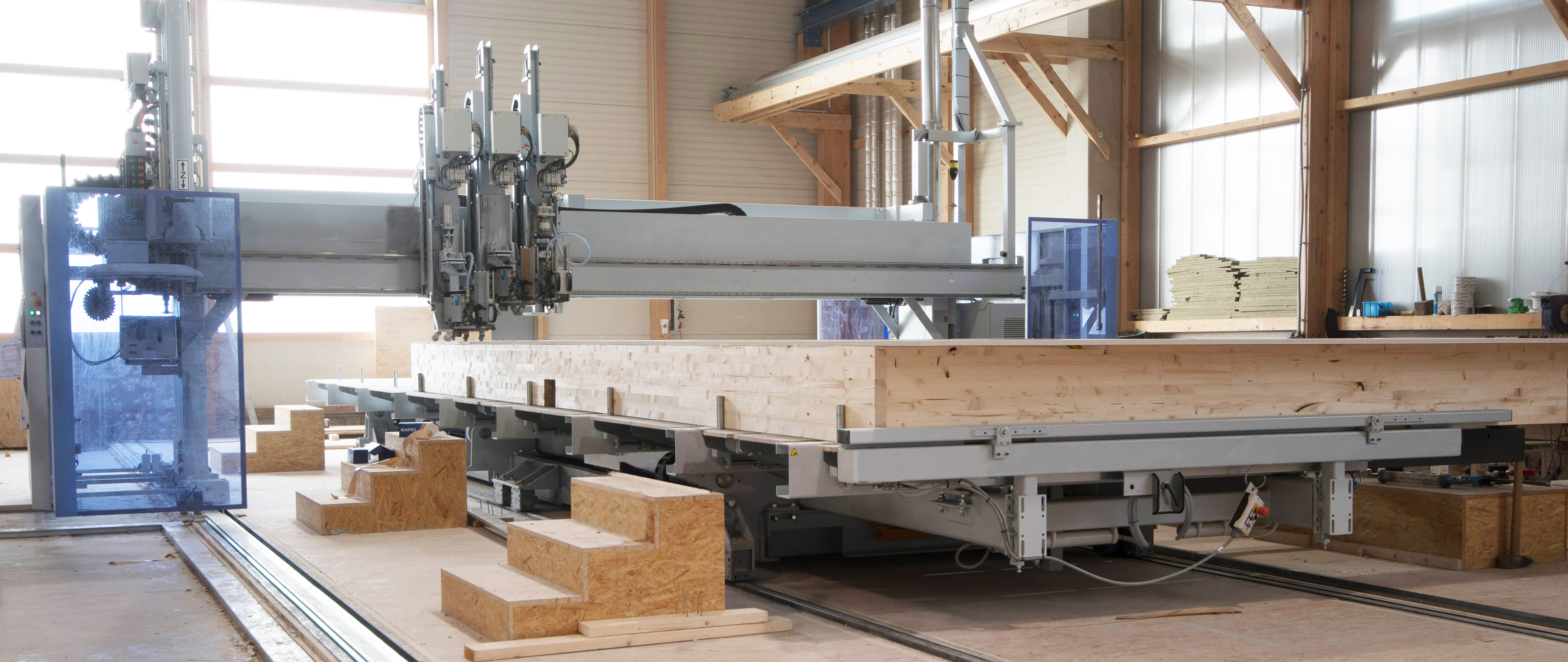

Most wielofunkcyjny w zakładzie zajmującym się budownictwem drewnianym.

W firmie Johann Lechner GmbH w pierwszej kolejności zainwestowano w most wielofunkcyjny firmy WEINMANN, tak aby stworzyć jak najbardziej elastyczne i ergonomiczne miejsca pracy. Kolejnym kryterium inwestycyjnym był fakt, że automatyzacja doprowadziła w znaczący sposób do podwyższenia jakości produkowanych elementów oraz zwiększyła elastyczność procesu produkcyjnego. Nastąpił dość znaczny rozwój małych i średnich zakładów produkcyjnych, do których dotarły także nowoczesne rozwiązania automatyzacyjne i cyfrowe. W trakcie automatycznego procesu przygotowania produkcji, most wielofunkcyjny zwiększa jakość produkowanych elementów przy jednoczesnym obniżeniu kosztów. Do tego dochodzą także elementy wspomagające w postaci nowych maszyn, które są dostosowane do potrzeb i możliwości finansowych mniejszych przedsiębiorstw zajmujących się budownictwem drewnianym. Dodatkowo można zauważyć, że wraz z rozmiarem przedsiębiorstwa, zmienia się także perspektywa dalszych działań. Wskaźnik rentowności, który również jest bardzo istotnym kryterium inwestycyjnym, w przypadku mniejszych zakładów produkcyjnych nie jest kluczowym czynnikiem wyboru inwestycji. Nie oznacza to jednak, że kwestia rentowności nie jest brana pod uwagę.

Zakład stolarski zajmujący się obróbką drewna litego

W firmie Johann Lechner GmbH z bawarskiego Buchbach w październiku 2019 uruchomiono most wielofunkcyjny WALLTEQ M-120 firmy WEINMANN wraz z agregatami do frezowania i łączenia w klamry. Już od 1952 roku, czyli w rok po otwarciu zakładu, zaczęto produkować elementy z drewna litego. Od połowy lat 90 firma oferuje także budynki mieszkalne i konstrukcji szkieletowe z drewna. Obecnie Johann i Thomas Lechner należą już do drugiego pokolenia, które zarządza firmą. Bracia wspólnie z 29 pracownikami produkują około 10 domów z drewna rocznie, preferowane są opcje pod klucz i z wykorzystaniem materiałów ekologicznych. Z reguły planowanie odbywa się indywidualnie, oferta obejmuje rozwiązania począwszy od prostego wyposażenia podstawowego, aż po inteligentną technologię Smart Home w standardzie 40Plus z systemem BUS, systemem fotowoltaicznym i baterią domową. Liczba domów jednorodzinnych z konstrukcją z drewna litego jest mniej więcej na tym samym poziomie, co budownictwo domków drewnianych. Dodatkowo w tym obszarze wykonuje się także domki wielorodzinne i pomieszczenia usługowe. Firma Johann Lechner GmbH produkuje także budynki hybrydowe, gdzie począwszy od nośnej konstrukcji betonowej, aż po zewnętrzne pokrycie z drewna, wykonywana jest w ich fabryce. Wzrost zapotrzebowania na domy z drewna widoczny jest także w Buchbach. Mają na to wpływ czynniki klimatyczne, rozwój i zdrowy tryb życia. „Dotyczy to przede wszystkim młodych inwestorów budowlanych, którzy dość często gotowi są wydać więcej na zoptymalizowany dom pod względem energetycznym, który jest wykonany z ekologicznych materiałów. Dzięki temu, w dłużej perspektywie, oszczędzają pieniądze, właśnie dzięki optymalizacji energetycznej.” - wyjaśnia prezes zakładu Thomas Lechner.

Lepsze miejsca pracy, większa elastyczność

Występujący trend nie był jednak decydującym czynnikiem wprowadzenia automatyzacji do procesu produkcyjnego. Decydując o inwestycji w most wielofunkcyjny dyrektorzy brali pod uwagę przede wszystkim ergonomię miejsc pracy. Ciągły niedobór wykwalifikowanej kadry pracowniczej miał także na to ogromny wpływ. W Buchbach pojawiły się trudności w zatrudnieniu specjalistów w obszarze budownictwa drewnianego. Poza tym chodziło również o kwestię elastyczności w miejscu pracy. Jeden z pracowników wyszedł z wnioskiem o skrócenie tygodniowego czasu pracy do 30 godzin. Było to wówczas niemożliwe, ponieważ był jednym z dwóch pracowników, którzy zajmowali się ręczną produkcją elementów, ściśle ze sobą współpracowali i byli od siebie całkowicie zależni. Dlatego tak ważne było wprowadzenie rozwiązań automatyzacyjnych do procesu produkcyjnego. Cztery miesiące po uruchomieniu mostu WALLTEQ M-120 udało się osiągnąć powyższy cel. Prezes Johann Lechner: „Wprowadzone innowacje wymagają jeszcze czasu, tak, aby później możliwe było przeniesienie pracownika z produkcji ręcznej do etapu wykończenia i do produkcji elementów dachu i stropów i zgodnie z jego życzeniem, skrócić mu czas pracy.” Dzięki wykorzystaniu mostu wielofunkcyjnego zakład szybciej realizuje zlecenia i jest jeszcze bardziej elastyczny. Dzięki temu, że dwóch pracowników przyuczanych było do obsługi maszyny, możliwa jest także praca na dwie zmiany, w przypadku zwiększonej liczby zleceń. „W zależności od zlecenia, prace wykończeniowe przenoszone będą na miejsce budowy” - wyjaśnia Thomas Lechner. „W ten sposób, dzięki urządzeniu jesteśmy jeszcze bardziej elastyczni i mamy możliwości, które wcześniej były dla nas nie osiągalne.”

Cyfryzacja i redukcja błędów

Nowe możliwości związane są także z ciągłą cyfryzacja zarówno w procesie planowania, jak i samej produkcji. Tam, gdzie wcześniej w procesie przygotowania produkcji trzeba było narysować zaplanowane detale i ręcznie je zmierzyć oraz wykonać, teraz proces ten przebiega zdecydowanie łatwiej i szybciej, dzięki danym, które przekazywane są bezpośrednio do maszyny. „Ułatwia to planowanie pracy i minimalizuje tolerancję pomiarów i błędów” - wyjaśnia Thomas Lechner. „Poprawia to także nasze bezpieczeństwo względem klientów: podczas rozmowy dot. planowania omawiamy szczegóły i je zatwierdzamy. Przenosimy je w stosunku 1:1 na plan i precyzyjnie wykonujemy.” Już na etapie przygotowania produkcji wprowadzane były bardzo szczegółowe elementy, tak, że tworzenie danych utrzymywane było w granicach możliwości. „Oczywiście optymalizacji podlegały także detale, jednak osiągnęliśmy pożądany efekt” - wspomina Sebastian Heller, kierownik produkcji i pracownik na etapie przygotowania produkcji: „Było dla nas jasne, że przy wielu szczegółach za bardzo wszystko komplikowaliśmy. Teraz musimy wszystko uprościć. Wcześniej wykonywaliśmy wpusty w złączu narożnym, obecnie stosujemy tępy róg. Przy tym łączymy dokładnie elementy za pomocą otworów narożnych, które dzięki mostowi wielofunkcyjnemu przebiegają także przez poszycie. Dzięki takim optymalizacjom detali udało się skrócić czas montażu, zminimalizować błędy i poprawić zarządzanie jakością. Początkowe dodatkowe nakłady z biegiem czasu znacznie się zmniejszyły w momencie, kiedy utworzono detale standardowe.

Kompaktowe i wydajne rozwiązanie

Pomimo wielu zalet, zakład w Buchbach nie zostałby zautomatyzowany, gdyby na rynku nie pojawiła się maszyna WALLTEQ M-120: „W naszej sytuacji było to doskonałe rozwiązanie, ponieważ maszyna idealnie wpasowała się do naszego budżetu i powierzchni naszej hali.” W obliczu ograniczonej przestrzeni, mogłoby to stanowić przeszkodę w procesie modernizacji. Dopiero rozwiązanie zaprezentowane przez doradcę firmy WEINMANN okazało się zadowalające: „Doradził nam most wielofunkcyjny z kompaktowym stołem montażowym” - wyjaśnia Johann Lechner. „Dzięki temu nie musieliśmy inwestować w nową halą. Pod względem dostępnego miejsca i zakresu usług większa linia produkcyjna byłaby dla nas zdecydowanie za duża.” Obecnie elementy dachu i stropu produkowane są w Buchbach głównie ręcznie. Elementy ścian przechodzą przez most wielofunkcyjny. Najpierw obrabiane są jednostronnie elementy przez maszynę WALLTEQ M-120, następnie obracane za pomocą suwnicy. W tym celu stół montażowy wyposażony jest w funkcję ustawiania, za pomocą które możliwe jest pewne i ostrożne układanie elementu. Dzięki temu unikamy uszkodzeń spowodowanych osadzaniem elementu, także tych na wystającym pokryciu. Po obróceniu następuje wdmuchiwanie izolacji z włókna drzewnego za pomocą ręcznej płyty wdmuchującej Isocell, która dostępna była na hali i można ją było bez problemu podłączyć do nowej linii produkcyjnej. Po przymocowaniu i frezowaniu drugiego poszycia przez most wielofunkcyjny, elementy ustawiane są pionowo za pomocą stołu montażowego i przenoszone do etapu wykończenia, gdzie montowane są okna i następuje wstępne przygotowanie fasad. Jeżeli stacja obróbki końcowej jest zajęta, most wielofunkcyjny nie może dalej produkować. Przy obecnej licznie sztuk nie stanowi to problemu.

Dom wyprodukowany już w pierwszym tygodniu

Johann Lechner jest zdania, że oszczędności na etapie obróbki końcowej przyniesie przedsiębiorstwu korzyści finansowe na dość konkurencyjnym rynku bawarskim. Zautomatyzowany proces produkcji gwarantuje przewagę na rynku. Wszyscy zainteresowani, którzy przyjeżdżają do Buchbach, oprowadzani są po linii produkcyjnej. Na własne oczy mogą zobaczyć nowoczesne urządzenia produkcyjne. „Tak rodzi się zaufanie, zwłaszcza, że nowoczesna technologia dokumentuje istotne dane, takie jak odstępy między uchwytami, głębokość otworu, odstępy od krawędzi lub ilość środków izolujących” - wyjaśnia Thomas Lechner. „Jest to także zalety w przypadku certyfikacji. Dla przedsiębiorstwa ważne również było, aby poprzez wprowadzane zmiany nie doszło do przerw w procesie produkcji. „Zaraz po zamontowaniu mostu wielofunkcyjnego wyprodukowaliśmy na nim nasz pierwszy dom” - wspomina Sebastian Heller. Pracownicy, którzy zajmują się przygotowaniem produkcji, podczas szkolenia w firmie WEINMANN, samodzielnie utworzyli rekordy danych. Na końcu dział techniczny producenta maszyny skontrolował, czy podczas ręcznej produkcji może dojść do konfliktu pomiędzy maszynami. Podczas procesu produkcji obecny był na hali pracownik firmy WEINMANN, który szkolił operatorów przy maszynie, udzielał konstruktywnych porad i był zawsze do dyspozycji, gdy pojawiały się dodatkowe pytania lub występowały jakieś błędy. Reasumując udało się bez żadnego problemu zintegrować nową maszynę z całym procesem produkcji. A zmiany wdrożone na etapie przygotowania produkcji już po czterech miesiącach od uruchomienia, zostały w dużym stopniu zakończone. „Teraz bardziej chodzi jedynie o dostrajanie i odpowiednie regulowanie. Praktycznie podczas każdej produkcji powstają propozycje, co można by było zrobić lepiej.” W ten sposób mamy większą możliwość wprowadzenia procesu optymalizacji, w którym biorą udział również na etapie montażu.

Dr. Joachim Mohr,

Tübingen

„Ułatwia to planowanie pracy i minimalizuje tolerancję pomiarów i błędów”Thomas Lechner, CEO

Johann Lechner GmbH

Założone w 1952 roku rodzinne przedsiębiorstwo przykłada szczególną uwagę do zrównoważonej i wydajnej produkcji. Zakład stolarski kładzie ogromny nacisk na zdrowie i bezpieczeństwo swoich pracowników Ostatecznie przekonuje nie tylko wysoka jakość, ale również szeroka oferta produktów.

www.lechner-buchbach.de