Bien-Zenker GmbH, con sede en Schlüchtern (Hesse, Alemania), es una de las primeras empresas de construcción en madera que utiliza un robot industrial en su línea de producción. El robot integrado en una estación de armazón no solo alcanza una flexibilidad y una rapidez sin precedentes, sino que también ofrece puestos de trabajo más atractivos para las empresas de fabricación de construcciones prefabricadas.

En muchos talleres de carpintería, la modernización de los medios de producción en cuanto a la automatización del ensamblaje se dirige hacia la siguiente fase. Mientras invierten en una producción de elementos totalmente automática, la fabricación de construcciones prefabricadas va un paso por delante. Además de automatizar los sistemas de manipulación y logística, proporciona a las empresas de construcción en madera un cambio radical en sus naves de producción: los robots industriales. La experiencia nos demuestra que la fabricación de construcciones prefabricadas suele supone años de ventaja respecto a los avances en carpintería. Y, dado que los sistemas utilizados pueden resultar interesantes en la práctica para pequeñas empresas de construcción en madera, merece la pena examinar esta evolución detalladamente.

El objetivo es aumentar la precisión y la capacidad

Bien-Zenker GmbH, sita en Schlüchtern (Hesse, Alemania), es una de las precursoras de las nuevas tecnologías. Fundada en 1906 en la localidad de Birstein como carpintería y serrería, y creada en su forma actual con el nombre de Zenker Hausbau a finales de la década de 1990, es una de las principales empresas alemanas de construcciones prefabricadas en la actualidad.

Este año, se han producido 780 casas en la fábrica de Schlüchtern, número que espera aumentarse hasta 800 en el próximo año. Actualmente, más de 500 trabajadores diseñan, fabrican y montan estas casas. La facturación anual de la empresa es de unos 150 millones de euros. Puesto que los números de Bien-Zenker llevan creciendo unos años, en 2014/15 se inició un proceso de renovación de las instalaciones de producción. Según el director técnico, René Honrath, era necesario centrarse en el incremento del número de unidades de los siguientes años, que haría llegar a los límites de capacidad de la línea de producción antigua. Por otro lado, "también tuvimos en cuenta las mejoras de precisión que se pueden alcanzar gracias a una producción automatizada". Por lo tanto, como ya hemos mencionado, la nave de producción de Schlüchtern se situó en muy buena posición en materia de modernización. En la estación de armazón antigua, no solo se introducían los listones parcialmente a mano, sino que también se realizaba manualmente parte de los fresados y orificios en los armazones. Además, los empleados tenían que reajustar las piezas de madera para conseguir la precisión necesaria.

Transporte automático de material

En este sentido, parece que las condiciones de producción actuales están dando un gran paso hacia delante: un pórtico de carga STORETEQ H-700 de WEINMANN guarda los listones, las correas superiores y las correas inferiores en un almacén de montantes automáticamente, y los suministra después según las necesidades de la instalación de ensamblaje. El transporte se realiza de forma cuidadosa con el material con ventosas de superficie, lo que permite que el pórtico de carga también pueda mover piezas de madera de gran calidad sin problemas. Del ensamblaje se encarga una máquina BEAMTEQ B-660 de WEINMANN equipada con un grupo serrador Flex 25 de 20 kW para mecanizados de cinco ejes (como entalladuras o cortes angulares, longitudinales o de brochal). A ellos se suma un grupo de encastrados de 6,6 kW para fresas de punta, fresas de cola de milano o brocas, así como un grupo de cuatro ejes de 18,5 kW y un cambiador de herramientas de doce posiciones. Este equipamiento permite a la máquina ofrecer altos niveles de rendimiento de ensamblaje, precisión y flexibilidad. Gracias al grupo de encastrados, no es necesario dar la vuelta a las piezas durante el mecanizado. En Bien-Zenker suelen utilizarse grupos de marcado y etiquetado, que permiten a los empleados de las estaciones de trabajo posteriores asignar las piezas constructivas a los elementos correspondientes de forma clara, lo que se aplica sobre todo a piezas constructivas para fachadas y techos abuharillados que se recogen manualmente en la salida de la máquina de ensamblaje. Las correas inferiores y superiores se separan después del ensamblaje y se transportan automáticamente mediante el transporte transversal a la estación de armazón, en la que se posicionan de forma totalmente automática. Los listones especiales llegan a la denominada torre de listones a través de un transportador de cadena horizontal. Se trata de un sistema de almacenamiento caótico en el que cada listón se almacena de forma controlada para que sea posible acceder a él en el momento del montaje de manera inmediata y se pueda colocar automáticamente en un puesto de recogida de la estación de armazón. Los listones normales se apilan en un segundo almacén, desde el que se introducen automáticamente en una minimáquina de ensamblaje, que solo realiza orificios y marcas. Desde esta no se trasladan a la torre de listones, sino a un segundo puesto de recogida de la estación de armazón mediante un segundo sistema de manipulación STORETEQ H-700.

Cada vez es mayor el interés por el uso de robots en la construcción en madera

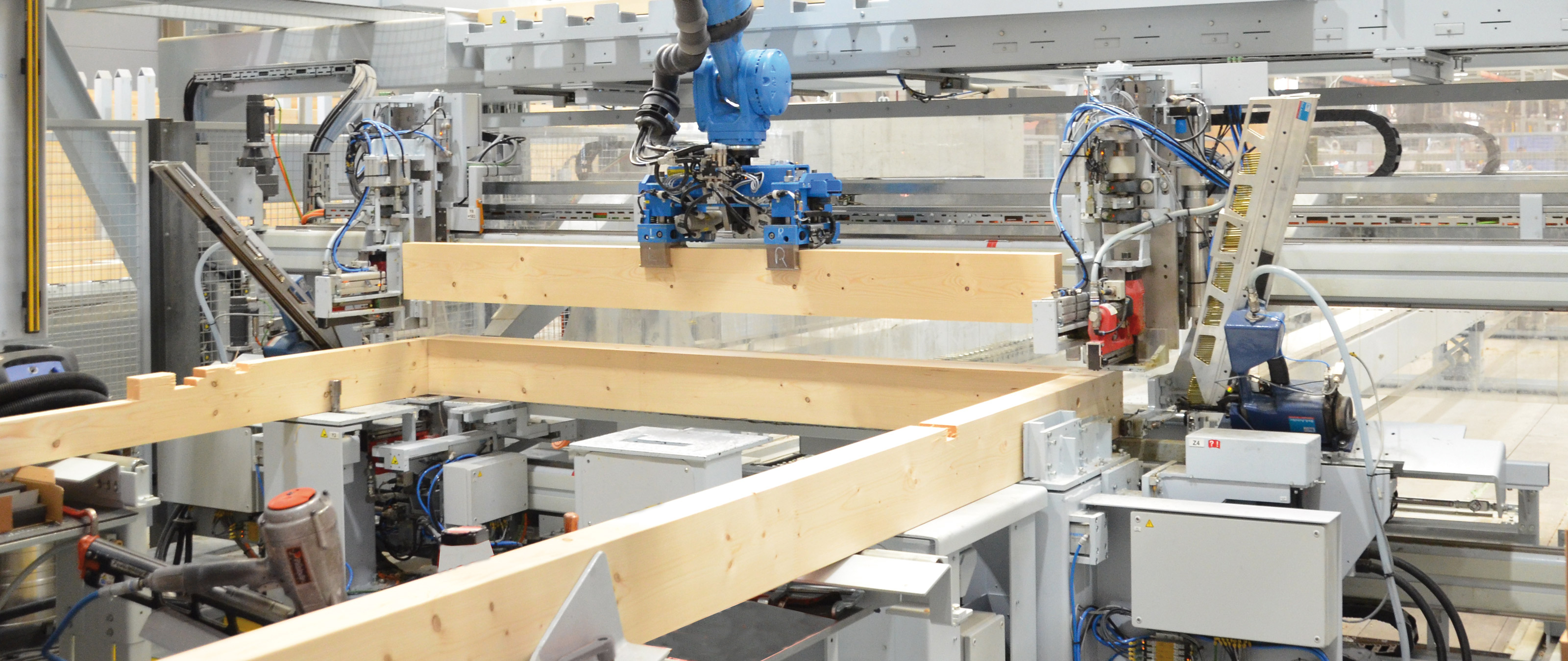

Los listones se recogen en las dos estaciones de recogida de un robot industrial de seis ejes, que los coloca automáticamente en el armazón. El robot de Kuka fue suministrado por HOMAG y se integró junto con WEINMANN en la celda de fabricación. En ella, el robot alcanza una velocidad y precisión superiores a las de las tecnologías comparables para la fabricación de armazones disponibles en aquel momento. Además, ofrece una gran disponibilidad de la máquina y una elevada seguridad durante la producción. Se han cumplido las expectativas que se tenían en Bien-Zenker al respecto sobre la nueva instalación. El jefe de producción, Herbert Vestert, declara: "A día de hoy, podemos confirmar que hemos aumentado considerablemente el rendimiento y hemos mejorado claramente la precisión en las dimensiones de las piezas constructivas". Con el uso de un robot industrial para la fabricación de marcos de madera, WEINMANN apuesta por un avance que ya ha revolucionado el sector de la construcción de automóviles. Hay muchos puntos a favor para que ocurra algo similar en la construcción en madera, aunque el proyecto se encuentre todavía en una fase inicial.

Al fin y al cabo, hace tiempo que se puede ver que el interés en el uso robots para la construcción en madera no para de crecer.

Existen motivos para ello:

1. Los robots son flexibles. Con el control general de la producción que interconecta a toda la empresa de fabricación de casas prefabricadas, Bien-Zenker, el robot se puede ajustar continuamente a nuevas situaciones del proceso de producción. En primer lugar, recibe información en tiempo real sobre la estación en la que debe recoger el listón y la posición actual del armazón en la que debe situarlo. Además, la flexibilidad supone que el robot puede colocar listones de todo tipo en cualquier ángulo. Por tanto, en la estación de armazón de Schlüchtern, también se pueden fabricar hastiales, gabletes y aberturas de ventanas y puertas de forma totalmente automática.

2. Los robots no requieren apenas mantenimiento ni grandes esfuerzos. No solo trabajan muy rápido, sino que también mantienen esa velocidad sin problemas ni pausas durante todo el turno. El trabajo físico se reduce considerablemente, lo que permite quitar carga a los empleados. Este aspecto es cada vez más importante, ya que los pesos de las piezas de madera aumentan constantemente durante la producción. Además, se revaloriza y mejora la ergonomía en el puesto de trabajo.

3. Los robots son artículos de gran consumo. Es decir, por un lado, las empresas de construcción en madera pueden recurrir a sistemas eficaces y sofisticados, y por otro, se controla el volumen de inversión en armazones.

4. El hecho de que los compañeros robots pueden quitar trabajo a los operarios, pero no pueden sustituirlos, influirá en aceptar con optimismo los nuevos sistemas. En la industria automovilística se ha demostrado que la mano de obra bien cualificada es imprescindible para la producción. Bien-Zenker también lo tuvo en cuenta antes de la inversión.

5. Gracias a la flexibilidad de los robots industriales, también se pueden utilizar en otros puntos de la producción. Los robots son la solución perfecta para operaciones en serie en las que trabajan con rapidez y precisión, y liberan a sus compañeros humanos. Además, son adecuados para trabajar en máquinas peligrosas para el ser humano (como sierras de cinta). Una vez que lo ha aprendido, un robot se puede utilizar, entre otros, para el transporte de material y la logística de almacenes (para clasificar y almacenar materiales de revestimiento, por ejemplo). En la línea de producción, el mismo robot es capaz de extraer los tableros del almacén o el sistema de transporte, y colocarlos sobre los elementos. En la fabricación de construcciones prefabricadas ya han surgido ideas similares, y se han dado los primeros pasos en esa dirección. También se puede prever que, a largo plazo, los robots se usarán para otras tareas, como la aplicación de adhesivos o el enlucido.

Producción de elementos en tres líneas

Actualmente, en Bien-Zenker el aislamiento se coloca manualmente. Esta tarea se lleva a cabo en una línea de producción con cinco mesas de trabajo o de giro y dos puentes multifunción de la serie WALLTEQ M-380 de WEINMANN. Estos últimos están equipados con un cambiador de herramientas de doce posiciones, soportes de grupo en ambos lados y dos dispositivos de grapado de funcionamiento simultáneo para obtener una alta flexibilidad en el mecanizado y un flujo de trabajo rápido. Un dato curioso es que las mesas de trabajo en las que se fabrican los elementos llevan al servicio de la fábrica en Schlüchtern desde 1996. Los materiales de revestimiento se preconfeccionan en un centro de mecanizado de tableros BHC 911 de HOMAG, que también cuenta con un sistema de manipulación automático STORETEQ H-700 de WEINMANN. Los tableros solo se adaptan al contorno para la línea de producción automática y se transportan con carros al punto de entrega de los puentes multifunción. Estos se encargan de los pasos de mecanizado restantes después de colocarse mediante elevadores de ventosa. En el caso de tableros para las líneas manuales, también se realizan en el centro de mecanizado los huecos para los enchufes, los interruptores, etc. Como complemento a la flexibilidad de la línea principal, estas líneas secundarias trabajan al mismo tiempo para ayudar a la línea principal en momentos de carga máxima y producir hastiales, ya que no pueden procesarse en la estación de armazón debido a su escasa altura (≤ 100 cm). Después de aplicar el segundo revestimiento en la línea principal, se separan los caminos de los elementos: las paredes interiores se dirigen al control de calidad y, desde ahí, a las estaciones de carga, mientras que las paredes exteriores pasan por las estaciones para el montaje de las ventanas, la aplicación del sistema de aislamiento térmico exterior y la fachada antes de la carga.

No se pretende eliminar a las personas, sino sus fuentes de errores

La línea de producción puesta en funcionamiento en 2017 ha supuesto un aumento considerable en cuanto a calidad y capacidad para Bien-Zenker GmbH, aunque la empresa mantiene en secreto las cifras exactas. Sin embargo, una prueba del rendimiento de la instalación es que las unidades vendidas en la actualidad (una media tres a cuatro casas al día) se producen en un servicio de dos turnos. En el punto central de la automatización se sitúa el robot industrial integrado en la línea de producción, que permite adaptar el proceso de colocación a los diferentes listones gracias a la tecnología de seis ejes. De este modo, no solo incrementa su flexibilidad y velocidad, sino que también proporciona una mayor seguridad operativa. Bien-Zenker es un buen ejemplo de que la automatización en la construcción en madera no tiene por qué perjudicar a los trabajadores: "Queríamos eliminar las fuentes de errores del proceso de trabajo, no prescindir de las personas. Por eso, no hemos reducido la plantilla de cara a la modernización, sino que hemos contratado más personal. Sus puestos de trabajo se han vuelto más atractivos, ya que creímos importante quitar carga a nuestros empleados durante el proceso de automatización". Entre los requisitos necesarios para un funcionamiento correcto de la instalación, debe garantizarse que la calidad de la madera cumple las exigencias para lograr el mayor grado de automatización. Asimismo, otras áreas de la empresa, sobre todo la logística, deben evolucionar para adaptarse a la nueva estructuración. René Honrath usó como ejemplo el manejo de materiales de revestimiento: "Antes se podían trabajar los tableros por debajo desde la pila. Actualmente se preconfeccionan y lo que necesitamos es un enfoque cuidadosamente pensado para clasificar, guardar y volver a encontrar rápidamente los distintos almacenes de tableros". Además, René Honrath recomienda una línea de producción completa con todo lo necesario: "Dado que todos los componentes de una línea de producción de este tipo deben estar interconectados y adaptarse a la perfección entre sí, es conveniente que sean del mismo fabricante, que debe hacerse responsable sobre todo del software de control". Por este motivo, tanto nueva línea de producción como el módulo de control de la producción pertenecen a WEINMANN.

Es un Artículo de bauen mit Holz, 09/2018. Aquí puede leer el artículo completo.

«Al utilizar un robot industrial, ahora tenemos un aumento significativo en el rendimiento y una clara mejora en la precisión dimensional de los componentes.»Herbert Vestert, jefe de producción