Производственная линия в цехе площадью 24000 квадратных метров относится к самым современным в мире. Любимое место Ержи Кржановски — это стальная платформа, с которой открывается вид на весь фабричный цех.

Он видит, как его станки пилят, сверлят и приклеивают кромки, как деревянные детали перемещаются на ленте транспортера, исчезают внутри станций обработки и затем покидают цех, успев превратиться в стол, полку или шкаф. «Следить за движением деталей отсюда, сверху, необыкновенно интересно», — говорит Кржановски. Совладелец четвертого по значимости в Европе производителя мебели гордится своей новой фабрикой. «Я бы снова заказал оборудование в HOMAG Group». Станки работают в полностью автоматическом режиме, с высочайшей точностью и чистотой, которой позавидовала бы операционная. Рабочие практически не пачкают рук. Их основная задача — контроль производства.

За одну смену на фабрике изготавливается до 4000 деталей мебели. Как правило, каждая деталь выглядит по-своему. В промышленности это называется штучным производством. Время, когда фабрика могла позволить себе производить всего один вариант серийной мебели, окончательно прошло. Производители предлагают панели, фасады и полки бесчисленных форм, цветов и размеров. Раньше столяры изготавливали отличающиеся детали вручную, затрачивая много времени и усилий. Сегодня высокотехнологичные установки HOMAG Group выполняют их за несколько минут с минимальными затратами времени на переоснащение — невероятно снизив производственные расходы.

Идеальная последовательность рабочих операций

Первый участок фабрики в Ясло — склад, где хранятся древесно-стружечные плиты с разнообразным покрытием. Над штабелями плит стремительно проносятся крановые тележки. Их вакуумные захваты, как хищные птицы, пикируют на плиты и уносят их прочь. Их постоянное движение кажется игрой, но за ним стоит точный план. Установка объединена в единую сеть с другим оборудованием и получает от него производственные данные. Она понимает, какие именно плиты каких цветов должны находиться сверху, чтобы в нужный момент их можно было отправить в производство.

Программа заранее рассчитывает оптимальную схему раскроя. Современный пильный станок разрезает несколько уложенных одна на другую плит за несколько секунд. Если плиты необходимо разрезать по одной, для этого лучше подходит другой станок, с фрезерным агрегатом. Таким образом можно вырезать ступени, углы и даже детали с зигзагообразным краем. После раскроя остатки плит автоматически собираются и возвращаются на склад. Если их размеры позволяют использовать их для производства других деталей мебели, интеллектуальная система управления возвращает их в производственный процесс.

Все нарезанные детали снабжаются наклейкой со штрих-кодом — своего рода электронной табличкой с именем. Все станки дальше по линии распознают компонент, определяют, для какого предмета мебели он предназначен и к какому заказу относится. Важно, что производство ведется только на заказ.

Смотри полный текст статьи на странице 12 нашего журнала Edge

Опубликовано в dds / ноябрь 2016. Редактор: Георг Молински.

Видеоролики

Please confirm that when you use YouTube, data such as your IP address, browser identifier and similar may be transmitted to Google.

» Политика конфиденциальности

Komplett vernetzt: Nowy Styl Group fertigt Möbel mit neuer Losgröße-1-Anlage der HOMAG

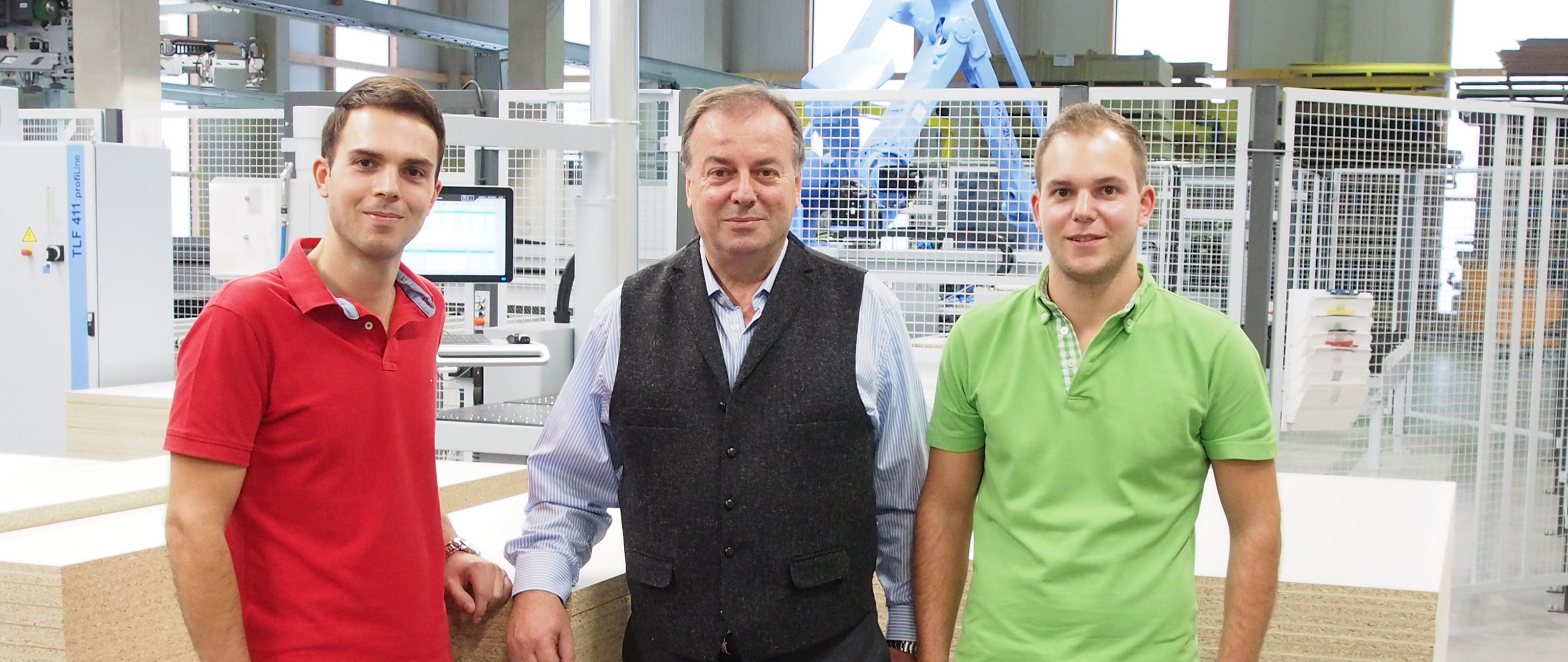

«Следить за движением деталей отсюда, сверху, необыкновенно интересно. Я бы снова заказал оборудование в HOMAG Group.»Ержи Кржановски, председатель правления Nowy Styl Group