Każdy projekt wykonywany przez firmę CLTECH jest wyjątkowy i jedyny w swoim rodzaju. Tym ważniejsze jest, aby zautomatyzowana produkcja umożliwiała jeszcze większą elastyczność. Dzięki oszczędności czasu na przygotowanie produkcji firma CLTECH tworzy dodatkowe moce produkcyjne i zwiększa jakość produkowanych elementów.

Od ponad 40 lat zakład ciesielski Gottschall prowadzi działalność w zakresie budowy domów jednorodzinnych o konstrukcji szkieletowej. Na przestrzeni lat firma rozszerzyła swoją działalność o budowę obiektów handlowych oraz o produkcję elementów z płyty klejonej warstwami. Rosnące zapotrzebowanie sprawiło, że zakład ciesielski Gottschall osiągnął już swój limit produkcyjny i nie był w stanie obsłużyć długoletnich klientów. To właśnie dlatego Jürgen Gottschal, właściciel zakładu Gottschall, podjął decyzję o powiększeniu swojego zakładu. Nie miał wątpliwości, że można to osiągnąć poprzez zwiększenie swoich zasobów produkcyjnych, mając na uwadze to, że fachowców w branży budownictwa drewnianego wciąż brakuje. Jürgen Gottschall: „Z każdym rokiem mamy coraz mniej pracowników w branży budownictwa drewnianego, mimo to branża wciąż dynamicznie się rozwija. Uważam, że kluczową kwestią jest w tym względzie proces przygotowania produkcji. Dlatego dążyłem do tego, aby usprawnić proces przygotowania produkcji, a tym samym zmniejszyć zapotrzebowanie na personel. Działania w kierunku automatyzacji powinny rozpocząć się już na hali: „Odpowiednie przygotowanie produkcji nie tylko rozwiązuje problemy wykwalifikowanego personelu, ale wpływa także pozytywnie na całe otoczenie. Ponadto produkcja na hali wyraźnie zwiększa jakość produkowanych elementów, w innych warunkach byłaby bardziej czasochłonna i zdecydowanie trudniejsza. Biorąc pod uwagę te wszystkie aspekty podjęto decyzję o założeniu nowego przedsiębiorstwa – firmy CLTECH GmbH & Co. KG. Gottschall postanowił przenieść produkcję do firmy CLTECH, oddalonej o około 30 km od miejscowości Kaiserlautern, aby tam stworzyć zautomatyzowany zakład produkcyjny. Ponadto rozbudowany miał być także obszar produkcji elementów z płyty klejonej warstwowo. Reorganizacja nie trwała zbyt długo. W listopadzie 2018 roku rozpoczęła się budowa hali produkcyjnej, a już 4 kwietnia 2019 pełną parą ruszyła produkcja w zakładzie w Kaiserslautern. Dziś w nowym zakładzie, na powierzchni produkcyjnej 4500 m² oraz powierzchni biurowej 500 m², zatrudnionych jest 15 pracowników. Rocznie Gottschall chce wyprodukować 15 000 m² elementów.

Naturalnie drewno

To motto jest bardzo bliskie sercu Gottschalla i znajduje swoje odzwierciedlenie na jego nowej hali produkcyjnej. Cały budynek zbudowany jest z elementów z płyty klejonej warstwowej, co jest widoczne zarówno na produkcji, jak i w samych biurach. Zrównoważony rozwój budownictwa drewnianego powinien być także wprowadzony do własnej produkcji. Jürgen Gottschall: „Nasza nowa produkcja jest całkowicie samowystarczalna pod względem energetycznym.” Dodatkowo na dachu hali produkcyjnej znajduje się duże urządzenie fotowoltaiczne, dzięki czemu do ogrzewania budynku wykorzystywane są pozostałości z produkcji. Ponieważ system fotowoltaiczny wytwarza więcej energii elektrycznej niż jest zużywane, pozostałe ilości są gromadzone. „Moim założeniem było, aby pokazać naszym klientom inteligentne rozwiązania, jakie oferujemy – czyli energooszczędne budynki.”

Elastyczny proces przygotowania produkcji pojedynczych elementów

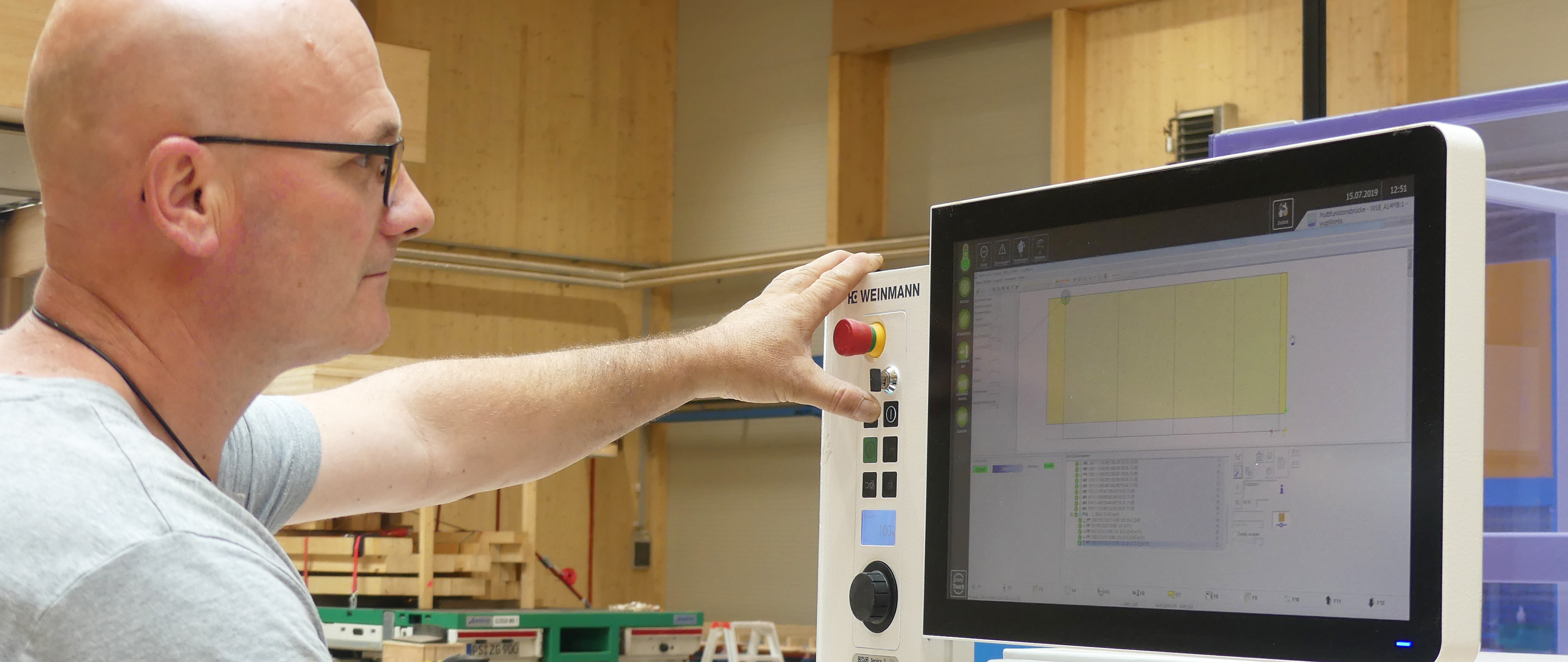

Każdy wybudowany przez firmę CLTECH budynek dostosowanych jest do indywidualnych potrzeb klienta: „Nie zajmujemy się produkcją seryjna, tworzymy według indywidualnych potrzeb.” Był to jeden z najważniejszych punktów brany pod uwagę podczas opracowywania koncepcji i doboru urządzeń produkcyjnych. Urządzenia muszą być na tyle elastyczne, aby każdego dnia mogły produkować różne typy ścian, dachów i stropów bez tracenia zbędnego czasu na przezbrajanie. Dlatego przedsiębiorstwo CLTECH zdecydowało się na urządzenie kompaktowe firmy WEINMANN. „Urządzenie zapewnia maksymalną elastyczność. Ważne aby za pomocą jednego urządzenia można było wyprodukować wiele elementów – zarówno z płyty klejonej warstwowo i o konstrukcji szkieletowej, jak i elementów ściennych, dachowych i stropowych. A to było jedyne urządzenie, która dawało właśnie taką możliwość.” Kompaktowe urządzenie składa się z mostu wielofunkcyjnego WALLTEQ M-380 oraz dwóch stołów stolarskich BUILDTEQ A-570, które zapewniają wszechstronność, jaką wymaga CLTECH. Aby zwiększyć proces przygotowania produkcji również w przypadku złączy prętowych i płytowych, zainwestowano też w urządzenie do połączeń drewnianych Hundegger K2i Industrie i portalowe centrum obróbcze.

Firma CLTECH dzięki nowej technice maszynowej jest w stanie wyprodukować samodzielnie większość obrabianych elementów. Odwiązywanie prętów i płyt odbywa się za pomocą maszyny do odwiązywania konstrukcji ciesielskich i portalowego centrum obróbczego. Obrabiane elementy poddawane są dalszej obróbce na urządzeniu kompaktowym, które znajduje się na środku hali. Cała produkcja konstrukcji szkieletowych elementów ściennych, dachowych i stropowych odbywa się przy pomocy urządzenia kompaktowego. Na pierwszy stole roboczym tworzony jest szkielet i układane pokrycie. Mocowanie deskowania, formatowanie i obróbka przebiegają za pomocą zintegrowanych z mostem wielofunkcyjnym agregatów. Przy pomocy obu stołów element jest obracany i wykonywane są niezbędne instalacje. Element zostaje zamknięty, a materiały płyt są mocowane i obrabiane za pomocą mostu wielofunkcyjnego. Od strony zewnętrznej stosuje się pełną izolację termiczną w postaci miękkich włókien, a po stronie wewnętrznej płytę Fermacell albo kartonowo-gipsową. Montaż okien odbywa się już na hali, o ile pozwala na to projekt. Ostatnim krokiem jest dokładne oczyszczenie siatki podtynkowej. W przypadku elementów z płyty klejonej warstwowo proces przebiega podobnie. Uszlachetniane są one na urządzeniu kompaktowym. Od strony zewnętrznej stosuje się pełną izolację termiczną, a po stronie wewnętrznej płytę Fermacell. Aby odwrócić ciężkie elementy przy pomocy stołu stolarskiego, zostały one wzmocnione, dzięki czemu możliwe jest odwracanie elementów nawet o bardzo dużej wadze. Już w przypadku elementów z płyty klejonej warstwowo Gottschall widzi potrzebę zwiększenia procesu przygotowania produkcji. „W ten sposób szybciej zamykamy przegrody zewnętrzne budynków, nawet w budynkach wielopiętrowych.” W przypadku budowy konstrukcji szkieletowych jest to możliwe od dawna, chciałem jednak wprowadzić to rozwiązanie również do elementów z płyty klejonej warstwowo. Spróbowaliśmy i to rozwiązanie działa bez zarzutu.” Rozmieszczenie urządzeń produkcyjnych zapewnia Gottschallowi optymalny proces produkcji na krótkich dystansach. Gotowe elementy składowane są na nadwoziach wymiennych i transportowane bezpośrednio na plac budowy, bez potrzeby ich składowania.

Zdecydowania wyższa jakość już na etapie planowania

Wraz z wprowadzeniem zautomatyzowanej produkcji zwiększył się nie tylko proces przygotowania produkcji, ale także elastyczność. Gottschall zauważa wyraźnie lepszą jakość: „Elementy mają odpowiednie wymiary i kąt prosty. Taka wysoka jakość nie byłaby możliwa do uzyskania bezpośrednio na placu budowy.

Usprawnienie procesu przygotowania produkcji zmieniło również wymagania procesów planowania. Konieczne jest wcześniejsze, szczegółowe i dokładne planowanie, przez co proces przygotowania pracy nie wiąże się z większymi nakładami wysiłku. Gottschall ocenia ten efekt pozytywnie, ponieważ rośnie całkowita jakość planowania i unika się zbędnej obróbki wykończeniowej na placu budowy. „Więcej czasu poświęcamy na przygotowanie pracy, ale za to uzyskujemy wyższą jakość planowania. Ma to pozytywny wpływ również na ręczną produkcję, ponieważ umożliwia wcześniejsze wykrycie problemów.”

Sprzyjające perspektywy w budownictwie drewnianym

Podczas planowania produkcji należy zwrócić uwagę na proces przygotowania produkcji oraz elastyczność. „Warunkiem inwestycji było to, aby możliwe były zarówno konstrukcje szkieletowe, jak i obróbka CLT”. I tak też się stało. Codziennie możemy produkować coś innego, unikając jednocześnie długiego czasu przezbrajania”. To jest konieczne na wielu obszarach CLTECH. Dzięki temu w gamie naszych produktów znajdują się domy jednorodzinne, budownictwo komercyjne, a nawet budownictwo wielopiętrowe, aż do 6 pięter. Budowa hali komercyjnych zajmuje przy tym duży obszar. Naprzeciwko siedziby firmy w Kaiserslautern wybudowano halę komercyjną z 17 metrowym okapem, zamocowanymi drewnianymi wspornikami i 50 metrowymi łącznikami drewnianymi. Do nadbudowy hoteli pokoje hotelowe są całkowicie prefabrykowane i montowane jako moduł budynku na placu budowy. To, co sprawdza się na rynku, to również szerokie rozpowszechnienie działalności CLTECH w całej Europie: przykładowo we Francji, w Anglii, Luksemburgu i na Majorce. W Strasburgu pierwszy dom wielorodzinny o konstrukcji pasywnej został wybudowany w 2008 roku. Zdaniem Gottschalla rynek konstrukcji drewnianych będzie wzrastał w kolejnych latach: „Jestem zdania, że rynek konstrukcji drewnianych ma ogromny potencjał i będzie odgrywał coraz ważniejszą rolę, co widać już w przypadku budownictwa wielopiętrowego”. Aby wykorzystać ten potencjał i zaspokoić rosnący popyt, należy zwiększyć prace przygotowania produkcji. W ten sposób przygotowujemy moce produkcyjne i uzyskujemy wyższą jakość.

Artykuł w magazynie handlowym "Der Zimmermann", wydanie 09.2019. Przeczytaj oryginalny artykuł tutaj.

„Jesteśmy teraz w stanie co dziennie produkować różnorodne konstrukcje i elementy, bez konieczności czasochłonnego przezbrajania maszyny.”Jürgen Gottschall, CLTECH

CLTECH

Firma CLTECH działa na rynku budowy domów jednorodzinnych jak tradycyjna firma budowlana. W oddziale w Kaiserslautern jest zatrudnionych obecnie 15 pracowników. Dostępna powierzchnia produkcyjna to 4.500 m², a powierzchnia biurowa to 500 m².

Webseite