La línea de producción automatizada, que se encargó a WEINMANN el año pasado, debía ser muy versátil. Una versatilidad de una magnitud que descubrió mientras prefabricaba formas libres, cuando su instalación de ensamblaje dejó de funcionar.

Ya en los últimos años se ha observado también en la construcción en madera artesanal como se ha automatizado cada vez más la planificación de elementos. Por supuesto, hay prioridades distintas a las de las construcciones prefabricadas, donde por lo general pasan cantidades mucho más altas por las líneas de producción.

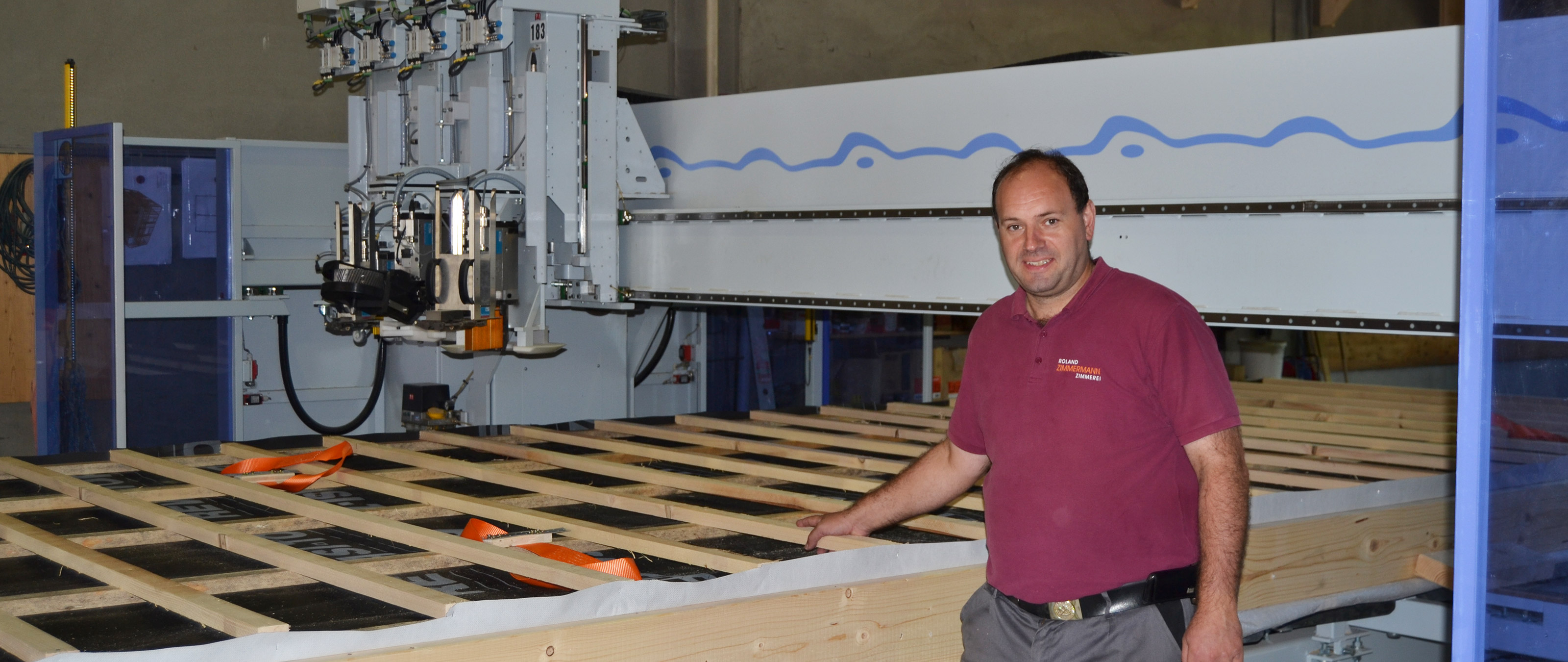

Para los talleres de carpintería, además del aumento de la precisión, es de particular importancia la versatilidad de la instalación de producción automatizada. Esto se debe a que, por un lado, en la medida de lo posible, todos los elementos producidos en la empresa deben pasar por la línea y, por otro lado, a que muchos talleres de carpintería no ofrecen a sus clientes piezas constructivas estandarizadas, sino un amplio espectro de elementos de pared, techo y tejado construidos. Por eso, el taller de carpintería Roland Zimmermann de Bad Peterstal-Griesbach invirtió en otoño de 2016 en una instalación compacta de la empresa WEINMANN.

Formas libres en la instalación compacta

Roland Zimmermann se dio cuenta de la versatilidad de esta nueva línea de producción hace pocos meses. En ese momento, asumió la tarea de prefabricar piezas constructivas para una cúpula para un cliente de Francia. Al ver los planos, se dio cuenta de que había piezas constructivas que no se habían incluido en el volumen del pedido. Al preguntar en Francia, se enteró de que también debía prefabricar la base de la cúpula.

La base de la cúpula se componía de ocho anillos de madera maciza superpuestos, cada uno a su vez hecho de 16 segmentos de anillo entrelazados. De acuerdo con el fabricante, los radios de estos segmentos no podían mecanizarse en la instalación de ensamblaje, por lo que Zimmerman tuvo que buscar otra solución.

En ese momento, el maestro carpintero recurrió a la formación que había recibido de WEINMANN: "Tenía en mente de la formación que el paquete de software de la instalación compacta incluye un programa de HOMAG que permite realizar también formas libres".

Tras ponerse en contacto con WEINMANN y HOMAG, se llegó a una solución: "Los técnicos de servicio de ambas empresas me solucionaron el problema. Adquirimos una fresadora especial y madera de muestra, HOMAG nos fabricó las vías de fresado y, para terminar, fabricamos la base de la cúpula en nuestro puente multifunción.

Flexibilidad "en todas las variantes"

Sobra decir que Roland Zimmermann no recibe un pedido de este tipo todos los días. Sin embargo, la flexibilidad ya era su mayor prioridad durante la búsqueda de una producción de elementos automatizada. Al fin y al cabo, no solo trabaja con sus 10 empleados en áreas de negocio típicas de los talleres de carpintería, como armazones de techado, remodelaciones, recubrimiento de techos o construcción de naves. También tiene una presencia activa en la construcción de viviendas, donde recibe pedidos gracias al boca a boca, licitaciones de arquitectos y promotoras colaboradoras, los cuales se realizan en un radio de entrega de aproximadamente una hora de desplazamiento. En total llegan entre 10 y 15 proyectos de viviendas al año, y "en todas las variantes".

Lo último no solo significa que suministra los elementos de pared con o sin nivel de instalación y que varían los espesores y materiales de aislamiento. De vez en cuando, el carpintero también abandona el área de las construcciones de marcos de madera y construye con soportes TJI o con elementos de madera contrachapada, que se suministran con un aislamiento exterior en el lugar de la obra. En un proyecto, el WMS 150 fresó placas OSB para un encofrado de obra bruta; mientras que en otro formateó planchas de tres capas con varias ranuras, antes de transportarlas a Singapur en contenedores como encofrado de techo.

El deseo de flexibilidad se explica por sí solo en este contexto "y solo WEINMANN podía proporcionarme lo que realmente necesito". Otras líneas de producción podían ser adecuadas para una fabricación de paredes estándar en la construcción de casas prefabricadas, pero solo unos pocos fabricantes pueden pasar por sus máquinas las paredes exteriores e interiores individuales, los elementos del techo y del tejado y los elementos de madera maciza y especial.

Sin mencionar la profundidad de mecanizado: "Con el grupo Flex 25 podemos mecanizar en nuestra máquina elementos de madera maciza o aislamientos de fibras de madera con una profundidad de corte de hasta 200 mm".

Además, el WMS 150 del taller de carpintería, que puede configurarse de forma individual, está equipado con tres dispositivos de clavado y grapado, un marcador Inkjet y el husillo habitual de 18,5 kW con cambiador de herramientas de 12 opciones. Un puente multifunción con equipamiento completo preparado a la perfección para el futuro.

Aspecto para el futuro 1: más prefabricación

En Bad Peterstal esto ya está a la orden del día. Por un lado, puede verse en un aumento constante del grado de prefabricación: si antes se suministraban elementos de pared abiertos al lugar de la obra, ahora se suelen enviar cerrados. Los elementos de techo y tejado también se prefabrican en la instalación compacta. El WMS 150 se utiliza, entre otras cosas, para fijar los listones del tejado en los cabrios.

Para que esto funcionara sin problemas, los carpinteros debían adaptar primero algunos detalles al nuevo modo de producción: "Por ejemplo, ahora estamos trabajando en la juntura del elemento de techo con enclavamientos, lo que facilita, entre otras cosas, el giro. La barrera de vapor y la vía de subtensión de los elementos de techo también se optimizaron y ajustaron al proceso de producción".

Además, los carpinteros añadieron los parámetros de preparación del trabajo, para que el WMS 150 recibiera todos los datos necesarios para el mecanizado de piezas constructivas: "Esto supuso al principio bastante trabajo, pero merece la pena a largo plazo, pues se desarrollan catálogos de piezas constructivas que permiten reducir enormemente los tiempos de preparación del trabajo".

En estos catálogos de piezas constructivas se almacenan también las estrategias de mecanizado óptimas. Por ejemplo, aquí se incluye que una escotadura no solo se compone de un fresado, sino que los extremos también tienen una terminación limpia y de ángulo recto realizada con corte de sierra.

Roland Zimmermann: "Por tanto, para obtener resultados óptimos, primero es necesario conocer el funcionamiento de la máquina y de sus herramientas. Sin embargo, una vez creado el catálogo de piezas constructivas, la máquina realiza automáticamente todos los fresados y cortes de sierra necesarios, por ejemplo, si en la preparación del trabajo se integra una ventana en un elemento de pared exterior".

Un fabricante de ventanas externo instala las ventanas en el lugar de la obra. Como el siguiente paso para el aumento del grado de prefabricación, Roland Zimmermann ya imagina el montaje de ventanas en la nave de producción. En el futuro, planea formatear en la instalación compacta elementos de pared macizos de contrachapado y equiparlos con aberturas para ventanas, puertas e instalaciones. Antes, este mecanizado suponía una compra adicional.

Aspecto futuro 2: piezas constructivas para compañeros

Los elementos de pared macizos mecanizados de esta manera también podrían servir como productos de abastecimiento para otros socios de carpintería. Se trata de una nueva área de negocio creada por la fabricación automatizada, y que Roland Zimmermann planea desarrollar en los próximos años.

El carpintero también quiere expandir el negocio de abastecimiento de elementos de marcos de madera. En Bad Peterstal ya se cuenta con una cartera de clientes de constructores de madera de tamaño medio sin equipamiento de producción. Además, surgen nuevas posibilidades gracias a la instalación compacta: "Por un lado, nuestro impacto ha crecido gracias a la nueva tecnología, es decir, podemos ofrecer a estos clientes, que entre otros lugares se encuentran en la zona de Friburgo o Karlsruhe, periodos de suministro más cortos y un funcionamiento mejor durante los picos de trabajo. Esto es importante, pues las fechas de entrega son fundamentales en esta área.

Por otro lado, nuestros clientes comerciales también se benefician de un grado de prefabricación más alto: ahora podemos suministrarles elementos cerrados de mayor precisión y que pueden montarse en el lugar de la obra de forma rápida y sin problemas. Esto aumenta la seguridad y permite tiempos de montaje más cortos".

Uno de los obstáculos que ha tenido que superar el taller de carpintería hasta llegar a este punto es el control de calidad externo. Desde abril de este año, Bad Peterstal cuenta con el símbolo de conformidad Ü, lo que se traduce en una mayor seguridad, tanto para Roland Zimmermann como para sus clientes.

La nueva tecnología de producción también jugó un papel fundamental para la certificación: "Mientras que los auditores evaluaron otras áreas de la empresa de forma bastante intensa, la comprobación de nuestra producción finalizó rápidamente. El auditor observó las hileras de clavos limpias, midió una de ellas y puso una marca de verificación". Para el carpintero esto supuso una confirmación de que había hecho todo bien: "Al fin y al cabo, también he invertido en un WMS 150 para lograr una precisión alta y consistente en la producción de elementos".

La tecnología como ventaja de marketing

Esta precisión no solo es sinónimo de una mayor seguridad, sino que también supone un argumento de marketing frente a los clientes. Por último, la producción automatizada también ofrece un beneficio óptico, puesto que las hileras de clavos son rectas y regulares, y los fresados de las placas de fibras de madera son mucho más limpios que los orificios anteriores hechos con máquinas manuales.

Esto permite que los constructores puedan convencerse ellos mismos de la profesionalidad de la fabricación de Bad Peterstal: "Por supuesto, no se debe esperar mucho, pues al fin y al cabo para muchos constructores el precio es el factor decisivo. Pero, si ofrecemos unos precios similares a los de la competencia, ya tendremos aquí una característica diferenciadora importante que ofrecer. Es probable que esto también se aplique a los contratos de arquitectos, a los que solemos acceder mediante licitaciones".

¿Tiene la nueva tecnología de producción un precio menor? Todavía no podemos decirlo con exactitud, pues seguimos en proceso de aprendizaje. Lo que está claro es que, en la producción actual, dos trabajadores pueden hacer el mismo trabajo que antes hacían cuatro personas. Sin embargo, también tenemos más trabajo en la fase de preparación. Haciendo una estimación aproximada, calculo que he ahorrado un trabajador en comparación con la producción manual. Por supuesto, esto también se traduce en una cierta reducción de los costes. La magnitud de este ahorro es algo que debemos observar. Dependerá, entre otras cosas, de la utilización de la máquina".

Arranque sin problemas

Zimmermann está muy satisfecho con esta utilización y ve su inversión con una gran rentabilidad. "Al principio no fue así precisamente, pues a menudo seguíamos con cuatro trabajadores en la producción al no conocer a la perfección la nueva tecnología".

Sobre si tuvieron grandes dificultades con el arranque de la nueva línea de producción, Zimmermann afirma: "En realidad, no, pues aparecieron muy pocas. Estuvimos muy bien asesorados por parte de WEINMANN y Sema durante el periodo previo a la inversión y, a continuación, recibimos formaciones, por lo que la producción pudo comenzar rápidamente. Y, puesto que el empleado de WEINMANN que debía ayudarnos durante los primeros días estaba enfermo, tuvimos que comenzar sin él.

En cualquier caso, todo fue muy bien, solo fueron necesarios algunos ajustes leves. En la actualidad, si surge algún problema, lo solucionamos rápidamente a través del teléfono de asistencia técnica y el servicio remoto".

Además, los empleados de Roland Zimmerman también aceptaron muy bien la nueva tecnología. "Puesto que el volumen de pedidos ya era bueno en aquel momento, nadie temía por su puesto de trabajo. Es decir, todos vieron la automatización como lo que realmente era: un elemento bienvenido para facilitar el trabajo. Por tanto, se recibió con entusiasmo. Esto nos ha hecho mucho más atractivos para el personal técnico y los aprendices".

Desde la puesta en servicio, los empleados del taller de carpintería han fabricado un total de 32 proyectos con la instalación compacta. Además, en los próximos años la frecuencia de ciclo de la máquina podría aumentar de manera significativa: desde el cambio de producción, Zimmermann ha visto, sobre todo, una tendencia creciente en el negocio de abastecimiento para otros talleres de carpintería.

Imagen de origen: WEINMANN Holzbausystemtechnik GmbH

Es un Artículo de "Mikado", 9.2017. Aquí puede leer el artículo completo.