Articolo della rivista Holzbau-Magazin, 2/2017. Link per il Holzbau-Magazin online.

Redattore: Dr. Joachim Mohr, Tübingen

Quando nel 2008 il reparto produzione di elementi d'intelaiatura in legno giunse al limite delle sue capacità, il carpentiere Hamdorf avviò una completa ristrutturazione della sua impresa. Da allora, con la stessa base di dipendenti, il suo fatturato nella costruzione di intelaiature in legno è nettamente decuplicato.

La carpenteria Hamdorf a Fahrenkrug, nel Land tedesco dello Schleswig-Holstein, può essere presa a esempio del fatto che molte aziende del settore hanno ben superato la crisi finanziaria. Nel 2009 il gerente Daniel Hamdorf ha investito 2,3 milioni di euro nella sua impresa, e con tale investimento ha decuplicato il fatturato nel settore aziendale interessato. Un passo che si è deciso a compiere soltanto perché anche nel periodo della crisi era presente un'alta domanda dei suoi prodotti.

Nel 2008 il settore arriva ai limiti delle sue capacità

Fu alla produzione di tavole in legno che Daniel Hamdorf dedicò un upgrade in piena crisi. Negli altri settori la sua azienda, con un totale di 50 dipendenti, si occupa di tradizionali opere di carpenteria come le capriate, produce e monta capriate chiodate, copre tetti e lavora anche nella costruzione di facciate. Oltre a questo, fornisce anche componenti a colleghi car-pentieri. Attualmente, la percentuale di fatturato derivante dalla fornitura di prodotti è del 45% circa.

I principali ambiti di attività di Hamdorf nella costruzione di intelaiature in legno sono le costruzioni per il settore immobiliare e commerciale, e nella sua regione la richiesta di case plurifamiliari, asili, stabili adibiti a uffici, scuole o case di accoglienza per rifugiati è in costante aumento. Per questa ragione nel 2008 la carpenteria arrivò ai limiti delle sue capacità di realizzazione di elementi d'intelaiatura in legno. A quel tempo con tre dipendenti si producevano elementi in legno per circa sei edifici all'anno. "Ma già allora la domanda arrivava al triplo", ricorda Daniel Hamdorf.

Una ristrutturazione fatta come si deve

Invece di assumere uno o due nuovi dipendenti e aggiungere un tavolo di lavoro, il carpentiere fece le cose come si deve secondo il motto "tutto o niente". Come primo passo, ciò significava predisporre un nuovo capannone per la produzione di intelaiature in legno nella sua area aziendale: grande 25 x 60 m, con un'altezza dei ganci di 7 m e una gru a portale con una portata di 5 t. Inoltre investì in un moderno sistema di carico con 2 rimorchi e 8 semirimorchi per portare i suoi componenti al cliente.

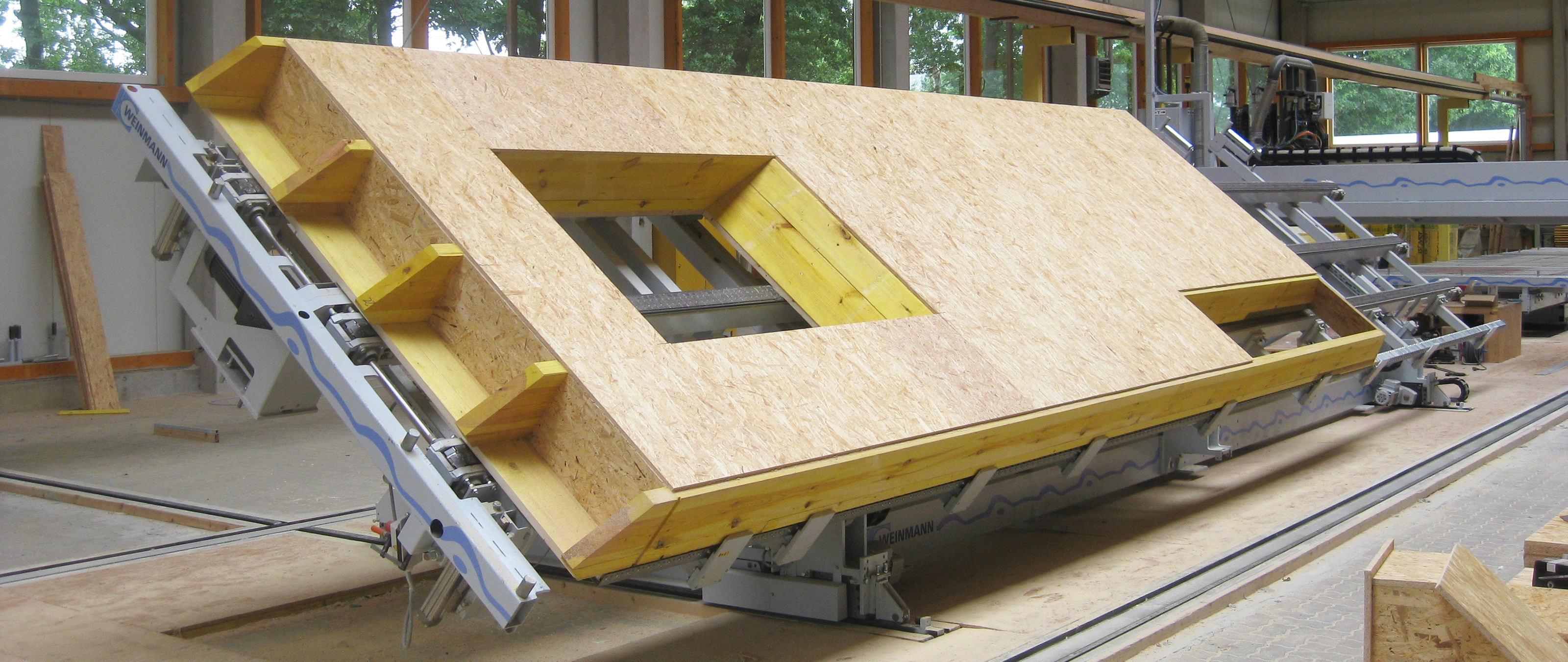

Il cuore della ristrutturazione della sua impresa fu l'acquisto di un ponte multifunzione Weinmann con tre tavoli di lavoro, che ampliò immediatamente le sue capacità: con questo impianto di produzione automatizzato non soltanto riuscì a soddisfare la domanda di elementi d'intelaiatura in legno già presente, ma negli anni seguenti vide anche un forte aumento degli ordini. Attualmente, il carpentiere produce ogni anno componenti per circa 60 stabili in legno, e ha quindi decuplicato il suo volume di costruzione di intelaiature in legno.

In questo contesto, è aumentato il dispendio necessario per la preparazione del lavoro. Questo effetto, tuttavia, è stato più che compensato dalla riduzione dei tempi di montaggio, resa possibile da un amento della precisione nella costruzione e del grado di prefabbricazione. Il fatto che alla fin fine ora il suo lavoro sia più redditizio, per Hamdorf è presto dimostrato: in fin dei conti, ha ottenuto un forte aumento del fatturato in questo settore aziendale senza assumere un dipendente in più.

Cinque tavoli contro colli di bottiglia & stalli

Il numero di tavoli nella linea di produzione è ormai arrivato a cinque. Quattro tavoli erano in esercizio fin dall'inizio: il tavolo 1 è un tavolo Weinmann della vecchia produzione, che è stato "riciclato" e oggi viene utilizzato per la produzione della costruzione a traver-se. Posizionata a mano, allineata con un dispositivo di bloccaggio e inchiodata a mano, la costruzione a traverse finita arriva tramite il carroponte al tavolo 2, il primo tavolo nuovo della linea di produzione.

Qui, l'intelaiatura in legno viene rivestita di tavole. I materiali di rivestimento si trovano direttamente vicino al tavolo, e i dipendenti li spostano senza grande sforzo fisico con apposite ventose. In seguito, il rivestimento viene fissato dal ponte multifunzione e lavorato con sega e fresa, quindi tagliato e dotato di aperture per finestre, prese, interruttori della luce, eccetera.

Il fatto che questi passaggi siano separati dalla produzione della costruzione a traverse permette in fin dei conti di ridurre i tempi di fermo per il ponte multifunzione nei periodi di massimo carico di lavoro; questo presupponendo che più avanti nella linea non si abbiano colli di bottiglia con stallo.

Nel passaggio successivo, l'intelaiatura rivestita su un lato viene voltata dall'altra parte, e con questo movimento arriva al tavolo 3. Qui viene applicato l'isolamento, prima che l'elemento venga trasportato al tavolo 4 da un trasportatore longitudinale mobile, che può essere mosso anche in direzione trasversale. Su questo tavolo viene posizionato il secondo rivestimento di tavole, fissato dal ponte multifunzione e lavorato.

In seguito viene passato al tavolo 5, che Hamdorf ha acquistato solo un qualche tempo dopo: "Oggi qui vengono effettuate le lavorazioni particolari, ad esempio l'applicazione di rivestimenti con pannelli in legno, montaggio di finestre o piani per l'installazione.

Inoltre il tavolo ci serve come deposito temporaneo a breve termine per un massimo di due elementi di parete, qualora vi siano difficoltà in fase di caricamento. Infatti, da noi gli elementi passano dall'ultimo tavolo direttamente su un semirimorchio."

Con questa sua doppia funzione, il tavolo 5 è una stazione importante per rendere "un po' più rilassato" il workflow nel capannone ed evitare colli di bottiglia nella linea di produzione.

Un salto di qualità verso l'alto

L'impianto fu installato nel nuovo capannone nel 2009, e messo in esercizio dai dipendenti senza grandi difficoltà all'avviamento. A Fahrenkrug non è nemmeno servita una lunga fase di ottimizzazione dei processi produttivi. Daniel Hamdorf: "Naturalmente si devono prima discutere i cambiamenti con i dipendenti, ma molti sono ovvi, e poi abbiamo ottimi dipendenti, con i quali tali processi si riescono ad attuare senza problemi. Di questo sono davvero fiero."

"Va poi detto che Weinmann fornisce un'ottima consulenza già in fase preliminare, sviluppa un layout del capannone assieme al cliente e offre corsi di formazione per tutti gli interessati. Inoltre, naturalmente ho prima dato un'occhiata a quel che facevano i colleghi. Si vede velocemente a che cosa si debba prestare attenzione in un sistema di produzione automatizzato."

Così, oltre all'aumento di ca-pacità cui si puntava, sono state rapidamente soddisfatte anche altre aspettative concernenti la nuova tecnica di produzione: "Allora volevamo ad esempio riversare nella produzione di elementi anche le nostre esperienze positive nel settore della sezionatura automatizzata", ricorda oggi Daniel Hamdorf. E associa le "esperienze positive" innanzitutto con un sistema professionale di quality management.

In quest'ambito l'impresa ha guadagnato moltissimi punti: "Oggi forniamo al nostro cliente un qualità alta, costante e calcolabile. Quindi un alto grado di prefabbricazione con precisione industriale e senza eccezioni al ribasso alla qualità."

Più flessibilità e rispetto delle scadenze

Altrettanto soddisfatto è stato il desiderio di Hamdorf di avere la maggiore flessibilità possibile: sull'impianto Weinmann produciamo in singolo formato 1, e possiamo quindi fornire tutto ciò che il cliente desidera."

Ciò non vale soltanto per i diversi materiali isolanti che l'impresa inserisce o soffia con un impianto Isocell. Vale per complesse costruzioni a parete, elaborati dettagli e pannelli a muro sottoposti a forti carichi, come spesso se ne hanno nella costruzione di immobili: "Il cliente non deve adeguarsi alla nostra struttura a parete, ma siamo noi che ci adeguiamo alla sua. Proprio come dovrebbe essere nell'artigianato."

Anche l'organizzazione del tempo, a Fahrenkrug, è diventata più flessibile. Ciò significa da una parte che anche in tempi di rande carico di lavoro è possibile reagire velocemente a richieste con scadenze strette. Dall'altra, i processi in fase di produzione sono meglio programmabili, ragion per cui Hamdorf è in grado di rispettare con assoluta precisione le scadenze approvate: "Sia a me che ai miei clienti, questo dà un piacevole plus in materia di sicurezza."

Prezzo fisso grazie a costi chiaramente definiti

Questo anche per quanto riguarda il calcolo dei costi. Che per Daniel Hamdorf è divenuto più chiaramente monitorabile, da quando ogni componente, anche quelli complicati come ad es. un abbaino a occhio di bue, passa per la produzione automatizzata: "Con la produzione automatizzata, i tempi di lavorazione si possono pianificare in maniera molto più precisa, e anche i dettagli complessi sono molto meglio definibili dal punto di vista dei prezzi. Oggi i problemi dei componenti complessi si risolvono in fase di preparazione del lavoro, non sul tavolo di lavoro. Questo dà a me come imprenditore una sicurezza nel calcolo dei costi dalla quale traggono vantaggio anche i miei clienti, poiché posso offrire loro i miei prodotti a prezzi fissi."

In particolare nel ramo della fornitura è un vantaggio di mercato importante, uno dei motivi per cui dal 2009 questo settore della carpenteria Hamdorf è cresciuto oltre misura.

I piccoli esercizi, per i quali la carpenteria è un ambito professionale cruciale, sono i loro migliori clienti in questo settore, e ogni due settimane circa passa qualcuno di questa cerchia di clienti per vedere il moderno impianto di produzione. "Allora la tecnologia diventa un argomento di marketing. Quando uno di questi clienti è venuto da noi a dare un'occhiata, ha subito le idee chiare: in uno o due giorni può rendere una casa a prova di pioggia, se compra da me tutti gli elementi."

Così, in percentuale, oggi Daniel Hamdorf realizza molto più fatturato in azienda e meno in cantiere. In fin dei conti, la quota della produzione di tavole in legno è cresciuta dall'8% del 2008 fino all'attuale 40%.

Fonte immagini: Hamdorf

Lavorazione artigianale, affidabilità, qualità e consulenza mirata sono le fondamenta della ditta Hamdorf. La nostra sede di produzione, attrezzata con le macchine più moderne ci permette di poter reagire in modo flessibile alle Vostre richieste. La concezione artigianale abbinata alla produzione high-tech più moderna crea la base per poter essere anche nel futuro il Vostro partner nella costruzione edile.

Come una delle carpenterie leader nella Germania del Nord, abbiamo 46 dipendenti che generano un fatturato di ca. 6.5 mio di Euro.

Al sito internet di Hamdorf