En artikel fra HOLZBAU-MAGAZIN, 2/2017. Her kan du læse HOLZBAU-MAGAZIN online.

Redaktør: Dr. Joachim Mohr, Tübingen

Da kapacitetsgrænserne for produktionen af trærammeelementer var nået i 2008, påbegyndte tømrermester Daniel Hamdorf en omfattende omstrukturering af sin virksomhed. Han har siden tidoblet sin omsætning inden for trærammekonstruktion med det samme antal medarbejdere.

Snedkeri Hamdorf i byen Fahrenkrug i Slesvig-Holsten er et glimrende eksempel på, at mange tømrervirksomheder er kommet godt ud af finanskrisen. I 2009 investerede administrerende direktør Daniel Hamdorf 2,3 mio. euro i sin virksomhed og har efterfølgende tidoblet omsætningen inden for det dette forretningsområde. Et skridt, han kun besluttede sig for, fordi der også under krisen var en høj efterspørgsel efter hans produkter.

I 2008 nåede han kapacitetsgrænsen

Det var inden for træelementkonstruktion, at Daniel Hamdorf midt i krisetiderne brugte penge på en opgradering. Inden for andre forretningsområder påtager hans snedkeri med i alt 50 medarbejdere sig traditionelle snedkeropgaver som tagspærskonstruktion, producerer og monterer gitterkonstruktioner, lægger tage og er også aktiv inden for facadebyggeri. Derudover leverer de komponenter til tømrerkolleger. Andelen af sådanne underleverandørprodukter udgør en omsætning på ca. 45 procent.

Hamdorfs fokus inden for trærammekonstruktion ligger på ejendoms- og erhvervsbyggeri, og i hans geografiske område er der en stigende efterspørgsel efter flerfamilieshuse, børnehaver, kontorbygninger, skoler og flygtningehjem. Derfor nåede snedkeriet i 2008 kapacitetsgrænserne for fremstillingen af trærammeelementer. Dengang producerede man træelementer til ca. 6 huse om året med tre medarbejdere. "Efterspørgslen var på det tidspunkt allerede tre gange så høj", husker Daniel Hamdorf.

Tog det afgørende skridt med omstruktureringen

I stedet for at ansætte en eller to medarbejdere mere og anskaffe sig et nyt arbejdsbord tog snedkermesteren det afgørende skridt efter mottoet "Alt eller intet". Det betød i første omgang, at han byggede en ny hal til trærammeproduktion på virksomhedens område: 25 x 60 m stor, med 7 m kiphøjde og en portalkran med 5 tons lastkapacitet. Samtidig investerede han i et moderne TeleCargo-system med to anhængere og 8 skiftebroer for at kunne levere komponenterne til kunderne.

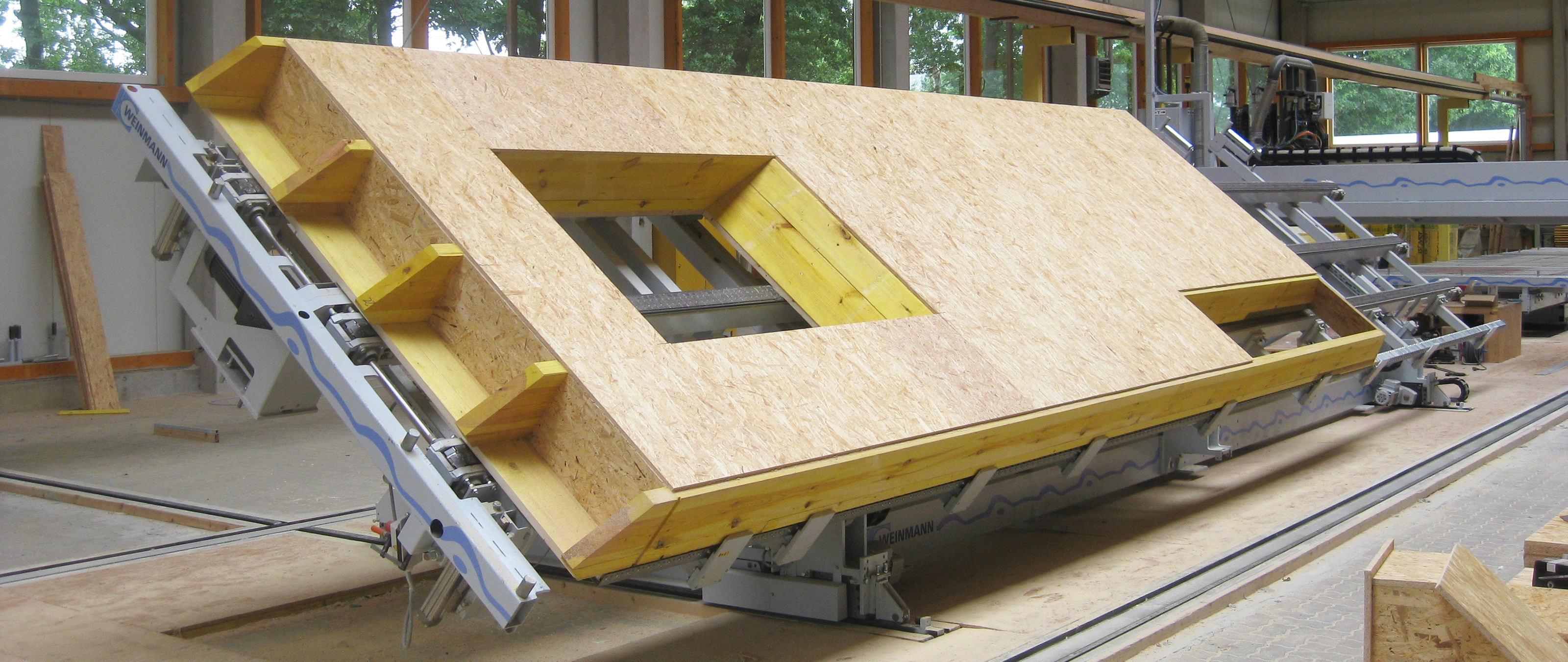

Kernen i omstruktureringen af virksomheden var anskaffelsen af en Weinmann-multifunktionsbro med tre arbejdsborde, som udvidede hans kapacitetsgrænser markant: Med dette automatiserede produktionsanlæg kunne Hamdorf ikke blot dække den allerede eksisterende efterspørgsel efter trærammeelementer, han oplevede i de efterfølgende år også en kraftig ordretilgang. I dag producerer snedkeriet årligt komponenter til ca. 60 træhuse og har således tidoblet kapaciteten inden for trærammekonstruktion.

Som følge deraf er udgifterne til arbejdsforberedelse steget. Effekten heraf opvejes dog af kortere montagetider, som er muliggjort gennem øget en komponentpræcision og præfabrikationsgrad. At der således arbejdes mere rentabelt på bundlinjen er for Hamdorf indlysende: I sidste ende har han nået den kraftige omsætningsvækst inden for dette forretningsområde uden at skulle ansætte en ekstra medarbejder.

Fem borde kontra flaskehalse og efterslæb

Antallet af borde i produktionslinjen er i mellemtiden steget til fem. Man havde allerede fire borde i drift fra starten: Bord 1 er et Weinmann-bord fra den gamle produktion, som er blevet "genanvendt" og i dag benyttes til produktion af træskelettet. Det færdige træskelet lægges på manuelt, rettes op med en spændeanordning, sømmes manuelt og transporteres ved hjælp af halkranen på bord 2, det første nye bord i produktionslinjen.

Her bliver trærammen beklædt. Beklædningsmaterialerne ligger direkte ved siden af bordet og flyttes af medarbejderne uden større anstrengelse ved hjælp af pladesugekopper. Beklædningen fastspændes efterfølgende af multifunktionsbroen og bearbejdes med save og fræsere, dvs. tilskæres og forsynes med åbninger til vinduer, stikdåser og lyskontakter osv.

At disse arbejdsgange er adskilt fra træskeletproduktionen, fører ved ordrebelastninger i sidste ende til kortere stilstandstider for multifunktionsbroen – forudsat, at det ikke fører til en flaskehals med efterslæb længere tilbage i produktionslinjen.

I næste fase flyttes trærammen, der nu er beklædt på den ene side, via en vendeproces til bord 3. Her indsættes isoleringen, før elementet transporteres via en langsgående transportør til bord 4, som kan flyttes i tværgående retning. På dette bord monteres den anden beklædning, som fastgøres og bearbejdes af multifunktionsbroen.

Til sidst overføres den til bord 5, som Hamdorf først har anskaffet sig noget senere: "Her udføres i dag specialbearbejdninger, f.eks. montering af træbeklædning, vinduesmontering eller montering af installationsniveauer.

Derudover fungerer bordet som kortvarigt mellemlager til op til to vægelementer, hvis der ved belastninger opstår en flaskehals. Hos os transporteres elementerne nemlig fra det sidste bord direkte over på en skiftebro."

Med denne dobbeltfunktion er bord 5 en vigtig station for at "aflaste" arbejdsgangen i hallen en smule og undgå flaskehalse i produktionslinjen.

Kvalitativt spring opad

Anlægget blev opstillet i den nye hal i 2009 og taget i brug af medarbejderne uden større startvanskeligheder. Der var i Fahrenkrug heller ingen længere optimeringsfase i produktionsprocesserne. Daniel Hamdorf: "Naturligvis skal ændringerne drøftes med medarbejderne på forhånd, men mange af ændringerne er indlysende, og desuden har vi gode medarbejdere, som uden problemer kan implementere sådanne processer. Det er jeg utrolig stolt af."

"Weinmann rådgav os utroligt godt på forhånd og udviklede sammen med os et hallayout og tilbød kurser til alle implicerede medarbejdere. Derudover har jeg naturligvis rådført mig med kolleger på forhånd. På den måde ser man hurtigt, hvor man skal være særligt opmærksom i forbindelse med en automatiseret produktion."

Således stemte den målrettede kapacitetsstigning også hurtigt overens med andre forventninger til den nye produktionsteknik: "Dengang ville vi f.eks. også overføre vores positive erfaringer fra den automatiserede bjælkebearbejdning til elementproduktionen" husker Daniel Hamdorf i dag. Idet han i første omgang associerer "positive erfaringer" med en professionel kvalitetsstyring.

På dette punkt endte det for virksomheden med at være en ubetinget succes: "Vi leverer i dag en ensartet høj, beregnelig kvalitet til kunden. Dvs. en høj præfabrikationsgrad i industriel præcision og uden kvalitativt afvigende resultater."

Større fleksibilitet og rettidighed

Ligeledes er Hamdorfs ønske om størst mulig fleksibilitet gået i opfyldelse: "På Weinmann-anlægget producerer vi i batchstørrelse 1 og kan således levere det, som kunden ønsker."

Det gælder ikke kun de forskellige isoleringsmaterialer, som virksomheden ilægger eller blæser ind med et Isocell-anlæg. Det gælder såvel for komplekse vægkonstruktioner, krævende detaljer og statisk hårdt belastede vægpaneler, som kan forekomme i husbyggeri: "Kunden skal i den forbindelse ikke indordne sig efter vores vægkonstruktion, for vi indordner os efter kundens vægkonstruktion. Præcis som det bør være i håndværksfaget.“

Også inden for tidsplanlægning er man i Fahrenkrug blevet mere fleksible. Det vil for det første sige, at man også på tidspunkter med stor belastning med kort varsel kan reagere på forespørgsler med en stram tidsplan. For det andet er arbejdsprocesserne i produktionen nemmere at planlægge, så Hamdorf kan overholde aftalte tidsfrister punktligt: "For mig og mine kunder giver det et stort plus med hensyn til sikkerheden."

Fast pris takket være tydeligt definerede omkostninger

Sidstnævnte også i form af kalkulation. Denne er for Daniel Hamdorf blevet mere overskuelig, idet hver enkelt komponent – også en af de komplicerede som f.eks. en rund stråtagskvist – kører gennem den automatiserede produktion: "Bearbejdningstiderne kan med den automatiserede produktion planlægges meget mere nøjagtigt, selv komplicerede detaljer defineres meget tydeligere ud fra et omkostningssynspunkt. Problemerne i komplekse komponenter løser vi således i dag i AV-systemet, ikke ved arbejdsbordet. Det giver mig som virksomhedsejer en kalkulationssikkerhed, som også mine kunder kan drage nytte af, samtidig med at jeg kan tilbyde dem mine produkter til en fast pris."

Særligt i underleverandørforretningen er det en væsentlig markedsfordel – en af grundene til, at dette forretningsområde for Snedkeri Hamdorf siden 2009 er vokset ud over det proportionalt forventede.

Små virksomheder, som anser trækonstruktion for at være deres professionelle ståsted, er inden for dette område firmaets bedste kunder, og ca. hver anden uge kommer nogen fra denne kundekreds forbi for at få lov til at se det moderne produktionsanlæg. "Så bliver teknikken til et markedsføringsargument. Når en kunde således har fået lov til at kigge ind, kan vedkommende ved selvsyn se, at han kan få et regntæt hus på en eller to dage, hvis han køber alle elementer hos mig."

Således genererer Daniel Hamdorf i dag procentvis betydeligt mere omsætning i virksomheden og mindre på byggepladsen. Alt i alt er andelen af produktionen af træelementkonstruktioner steget fra 8 procent i 2008 til de nuværende 40 procent.

"Rentabelt" også for medarbejderne

Investeringerne har også kunnet "betale" sig for medarbejderne i snedkeriet: "På byggepladsen er de mere motiverede, fordi montagen forløber hurtigere og mere problemfrit, selv ved komplekse komponenter, takket være en større præcision og en højere præfabrikationsgrad.

For medarbejderne i produktionen er livet også blevet nemmere, fordi sådanne komponenter, som man tidligere skulle bryde hovedet med, nu bearbejdes ubesværet i anlægget."

For Hamdorf, som også engang var svend inden for elementproduktion, er dette en meget ønskværdig sidegevinst: "Jeg var særligt opsat på at forbedre arbejdsforholdene i min virksomhed gennem den automatiserede produktion. Af den grund var f.eks. pladesugerne vigtige for mig."

Arbejdsmiljøet i Snedkeri Hamdorf er også blevet bedre. I dag arbejder man i Fahrenkrug i en lys, veludstyret hal, som ikke kun medarbejderne drager fordel af, men også selve virksomheden. På den måde gør Hamdorf det også i tider med personalemangel lettere for sig selv, hvis han på et tidspunkt skal ud at søge efter nye medarbejdere.

Derudover ser tømrermesteren – med rette – en direkte sammenhæng mellem medarbejdertilfredshed og komponentkvalitet: "Vi profiterer også af en medarbejdervenlig arbejdsplads, for kun med velmotiverede medarbejdere kan man på lang sigt fremstille produkter i en optimal kvalitetsstandard." Et virksomhedskoncept med fremtid i: Hallen har allerede plads til fremtidige udvidelser.

Kilde optagelser: Hamdorf